3D-MID-Technologie

Funktionsintegration in Leichtbaustrukturen

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung

Die Herausforderung

Um Gewicht einzusparen oder den An-forderungen eines beengten Bauraums ge-recht zu werden, muss ein Weg gefunden werden, Baugruppen weiter zu miniaturisieren. Dabei reicht es oft nicht aus, den Status-Quo auf kleinerem Raum abzubilden. Vielmehr wird häufig die zusätzliche Integration weiterer Funktionen gefordert.

Um Gewicht einzusparen oder den An-forderungen eines beengten Bauraums ge-recht zu werden, muss ein Weg gefunden werden, Baugruppen weiter zu miniaturisieren. Dabei reicht es oft nicht aus, den Status-Quo auf kleinerem Raum abzubilden. Vielmehr wird häufig die zusätzliche Integration weiterer Funktionen gefordert.

Die Anwendung

3D-MID (Molded Interconnect Devices) sind spritzgegossene, multifunktionale, dreidimensionale Schaltungsträger.

Kunststoffteile und andere Trägermaterialien werden mit elektrischen oder mechanischen Funktionselementen veredelt und können so als mechatronische Baugruppen verwendet werden.

3D-MID (Molded Interconnect Devices) sind spritzgegossene, multifunktionale, dreidimensionale Schaltungsträger.

Kunststoffteile und andere Trägermaterialien werden mit elektrischen oder mechanischen Funktionselementen veredelt und können so als mechatronische Baugruppen verwendet werden.

Die Lösung

Um dieser immer stärker geforderten Miniaturisierung gerecht zu werden, lassen sich mit Hilfe der 3D-MID-Technologie elektronische und mechanische Funktionen in ein bestehendes Bauteil integrieren. Durch spezielle additive Prozesse lassen sich so bestehende Leichtbauelemente um intelligente Funktionen erweitern.

Um dieser immer stärker geforderten Miniaturisierung gerecht zu werden, lassen sich mit Hilfe der 3D-MID-Technologie elektronische und mechanische Funktionen in ein bestehendes Bauteil integrieren. Durch spezielle additive Prozesse lassen sich so bestehende Leichtbauelemente um intelligente Funktionen erweitern.

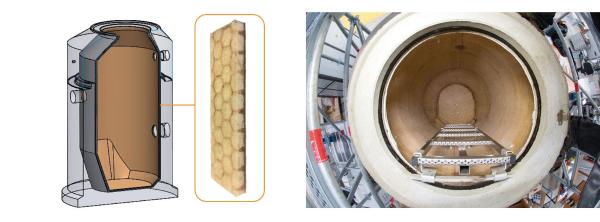

Abwassertank

Neue Designfreiheit für CFK-Tanks durch RTM-Prozess

Aufgrund der individuellen Anwendungsmöglichkeiten variieren die Einsparpotentiale entsprechend.

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus gewickeltem CFK:

Die Herausforderung

Das Herstellen eines geschlossenen Tankkörpers im Resin Transfer Moulding (RTM) Verfahren und das Sicherstellen, dass dessen Wasserabdichtung einer Worst-Case-Belastung standhält, stellt eine Herausforderung dar. Dies wird mit der erheblichen Erhöhung des konstruktiven Freiheitsgrades durch die Anwendung des RTM Verfahrens im Gegensatz zum konventionellen Wickeln sowie mit KTW und DVGW-W270 geeigneten Ausführungen der inneren Beschichtung und aller Fügestellen mit Medienkontakt sichergestellt.

Das Herstellen eines geschlossenen Tankkörpers im Resin Transfer Moulding (RTM) Verfahren und das Sicherstellen, dass dessen Wasserabdichtung einer Worst-Case-Belastung standhält, stellt eine Herausforderung dar. Dies wird mit der erheblichen Erhöhung des konstruktiven Freiheitsgrades durch die Anwendung des RTM Verfahrens im Gegensatz zum konventionellen Wickeln sowie mit KTW und DVGW-W270 geeigneten Ausführungen der inneren Beschichtung und aller Fügestellen mit Medienkontakt sichergestellt.

Die Anwendung

Der entwickelte Tank findet seine Anwendung als Brauch- sowie Schmutz- wassertank für die zivile Luftfahrt und erfüllt dabei alle entsprechenden technischen Anforderungen dieser Branche. Das End- gewicht mit allen Anbauteilen für einen 750-Liter Tank sind 25 kg.

Der entwickelte Tank findet seine Anwendung als Brauch- sowie Schmutz- wassertank für die zivile Luftfahrt und erfüllt dabei alle entsprechenden technischen Anforderungen dieser Branche. Das End- gewicht mit allen Anbauteilen für einen 750-Liter Tank sind 25 kg.

Die Lösung

Die Entwicklung eines Niedertemperatur RTM Harzsystemes zur Erfüllung der FST Anforderungen („Fire“, „Smoke“ und „Toxicity“) nach der Norm FAR 25.853 bot die Lösung. Für die formgenaue Ablage der einzelnen Zuschnitte wurden endgeometrie- nahe Faltzuschnitte generiert. Der Zuschnitt selbst erfolgt reproduzierbar mittels CNC-Cutter.

Die Entwicklung eines Niedertemperatur RTM Harzsystemes zur Erfüllung der FST Anforderungen („Fire“, „Smoke“ und „Toxicity“) nach der Norm FAR 25.853 bot die Lösung. Für die formgenaue Ablage der einzelnen Zuschnitte wurden endgeometrie- nahe Faltzuschnitte generiert. Der Zuschnitt selbst erfolgt reproduzierbar mittels CNC-Cutter.

Aluminium-Kupfer-Mischverbindung

Reibbasierte Fügeverfahren für Al/Cu-Verbindungen

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Kupfer.

Die Herausforderung

Aufgrund verschiedener Eigenschaften des Aluminiums kann keine vollständige Substitution des Kupfers erfolgen. Die Notwendigkeit von Al/Cu- Mischverbindungen ist gegeben und führt zu verschiedenen Herausforderungen. Hierzu zählt unter anderem die Vermeidung von spröden intermetallischen Verbindungen zwischen Aluminium und Kupfer.

Aufgrund verschiedener Eigenschaften des Aluminiums kann keine vollständige Substitution des Kupfers erfolgen. Die Notwendigkeit von Al/Cu- Mischverbindungen ist gegeben und führt zu verschiedenen Herausforderungen. Hierzu zählt unter anderem die Vermeidung von spröden intermetallischen Verbindungen zwischen Aluminium und Kupfer.

Die Anwendung

Bordnetzanwendungen im Fahrzeugbau sowie elektrische Leitungen in der Energietechnik bieten angesichts wirtschaftlicher und ökologischer Aspekte Möglichkeiten, um das Gewicht und die Kosten eines Fahrzeugs zu reduzieren. Die Substitution von Kupfer, ein zumeist verwendeter Werkstoff bei Kabelleitungen, durch Aluminium ist eine Variante, um die genannten Ziele zu erreichen.

Bordnetzanwendungen im Fahrzeugbau sowie elektrische Leitungen in der Energietechnik bieten angesichts wirtschaftlicher und ökologischer Aspekte Möglichkeiten, um das Gewicht und die Kosten eines Fahrzeugs zu reduzieren. Die Substitution von Kupfer, ein zumeist verwendeter Werkstoff bei Kabelleitungen, durch Aluminium ist eine Variante, um die genannten Ziele zu erreichen.

Die Lösung

Durch die Anwendung von Pressschweißverfahren, wie beispielsweise dem Rührreibpunktschweißen, ist es möglich, Grundmaterialien unterhalb ihrer Schmelztemperatur stoffschlüssig zu verbinden. Dadurch kann eine Verbindung mit vergleichsweise guten elektrischen und mechanischen Eigenschaften generiert werden.

Durch die Anwendung von Pressschweißverfahren, wie beispielsweise dem Rührreibpunktschweißen, ist es möglich, Grundmaterialien unterhalb ihrer Schmelztemperatur stoffschlüssig zu verbinden. Dadurch kann eine Verbindung mit vergleichsweise guten elektrischen und mechanischen Eigenschaften generiert werden.

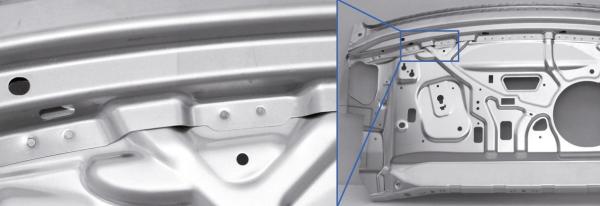

Aluminium-Stahl-Mischbau

Einseitiges Widerstandsfügen von Aluminium und Stahl

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Mischbauweise mit Fügehilfselementen:

Die Herausforderung

Die Bildung von intermetallischen Phasen erfordert eine angepasste Temperaturführung in beiden Werkstoffen, um einen festen aber duktilen Verbund aus Aluminium und Stahl zu erreichen. Der Einsatz neuer Fügetechnologien muss dabei technologisch sowie wirtschaftlich zielführend sein. Zur Minimierung der Einstiegshürden sollte auf bestehende Anlagentechnik aufgesetzt werden.

Die Bildung von intermetallischen Phasen erfordert eine angepasste Temperaturführung in beiden Werkstoffen, um einen festen aber duktilen Verbund aus Aluminium und Stahl zu erreichen. Der Einsatz neuer Fügetechnologien muss dabei technologisch sowie wirtschaftlich zielführend sein. Zur Minimierung der Einstiegshürden sollte auf bestehende Anlagentechnik aufgesetzt werden.

Die Anwendung

Die Verbindung von Aluminium und Stahl ist aus Leichtbaugesichtspunkten wesentlich und insbesondere im Fahrzeugbau an vielen Stellen von größter Bedeutung, um die jeweiligen Funktionswerkstoffe an der Funktionsstelle einsetzen zu können. Die Entwicklung einer anwendungsgerechten Fügetechnik ist dabei von höchster Relevanz für die wirtschaftliche Anwendung in der Industrie.

Die Verbindung von Aluminium und Stahl ist aus Leichtbaugesichtspunkten wesentlich und insbesondere im Fahrzeugbau an vielen Stellen von größter Bedeutung, um die jeweiligen Funktionswerkstoffe an der Funktionsstelle einsetzen zu können. Die Entwicklung einer anwendungsgerechten Fügetechnik ist dabei von höchster Relevanz für die wirtschaftliche Anwendung in der Industrie.

Die Lösung

Die Entwicklung eines einseitigen Fügeprozesses für das Widerstandspunktfügen ermöglicht die gezielte Temperaturführung zur Verbindungsbildung zwischen Aluminium und Stahl und die gleichzeitige Begrenzung intermetallischer Phasen. Der Fügeprozess konnte anhand einer Serienkomponente aus dem Fahrzeugbau, bestehend aus beiden Werkstoffen, für die Anwendung validiert werden.

Die Entwicklung eines einseitigen Fügeprozesses für das Widerstandspunktfügen ermöglicht die gezielte Temperaturführung zur Verbindungsbildung zwischen Aluminium und Stahl und die gleichzeitige Begrenzung intermetallischer Phasen. Der Fügeprozess konnte anhand einer Serienkomponente aus dem Fahrzeugbau, bestehend aus beiden Werkstoffen, für die Anwendung validiert werden.

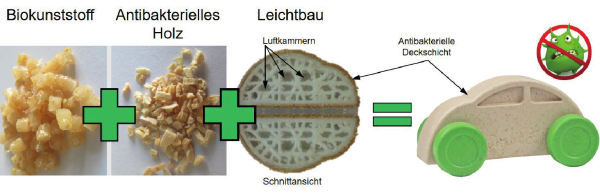

BioanBak

100 % biobasierte und biologisch abbaubare Verbundstoffe mit antibakterieller Wirkung

0%

0%

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Polypropylen-Holz-Compounds.

Die Herausforderung

Die Herausforderung war es, 100 % biobasierte und bioabbaubare Kunststoffe so zu designen und zu modifizieren, dass eine möglichst hohe antibakterielle Wirkung unter Leichtbauweise produziert wird. Dabei musste auf schwermetallhaltige Substanzen verzichtet werden.

Die Herausforderung war es, 100 % biobasierte und bioabbaubare Kunststoffe so zu designen und zu modifizieren, dass eine möglichst hohe antibakterielle Wirkung unter Leichtbauweise produziert wird. Dabei musste auf schwermetallhaltige Substanzen verzichtet werden.

Die Anwendung

Im Vordergrund stehen Dinge des täglichen Gebrauchs im öffentlichen Raum, die durch viele unterschiedliche Personen angefasst bzw. benutzt werden und somit Überträger von Krankheitserregern sind. Beispiele sind sanitäre Einrichtungen, Fahrzeugklinken, Handläufe von Rolltreppen, Spielwaren in Praxen und Krankenhäusern.

Im Vordergrund stehen Dinge des täglichen Gebrauchs im öffentlichen Raum, die durch viele unterschiedliche Personen angefasst bzw. benutzt werden und somit Überträger von Krankheitserregern sind. Beispiele sind sanitäre Einrichtungen, Fahrzeugklinken, Handläufe von Rolltreppen, Spielwaren in Praxen und Krankenhäusern.

Die Lösung

Der Einsatz natürlicher Wirkstoffe, wie beispielsweise Kiefernkernholz, ist zielführend. Der Leichtbau wurde durch Schäumung, Hohlkammersegmente und Zweikomponenten-Spritzguß realisiert.

Der Einsatz natürlicher Wirkstoffe, wie beispielsweise Kiefernkernholz, ist zielführend. Der Leichtbau wurde durch Schäumung, Hohlkammersegmente und Zweikomponenten-Spritzguß realisiert.

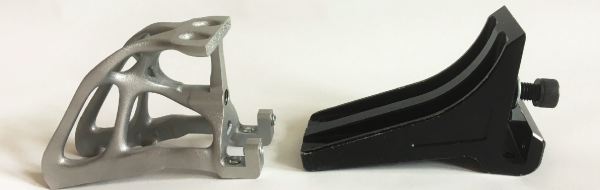

Bionische Leichtbaustrukturen

Bionische Leichtbaustrukturen in technischen Anwendungen

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus gefrästem Aluminium.

Die Herausforderung

Bei der Auslegung bionischer Leichtbaustrukturen war vor allem die Festlegung repräsentativer Lastfälle sowie der Aufbau des numerischen Optimierungsmodells für die Güte des Berechnungsergebnisses von entscheidender Bedeutung. Weiterhin sind fertigungsspezifische Anforderungen adäquat bei der Designoptimierung abzubilden.

Bei der Auslegung bionischer Leichtbaustrukturen war vor allem die Festlegung repräsentativer Lastfälle sowie der Aufbau des numerischen Optimierungsmodells für die Güte des Berechnungsergebnisses von entscheidender Bedeutung. Weiterhin sind fertigungsspezifische Anforderungen adäquat bei der Designoptimierung abzubilden.

Die Anwendung

Im Rennsport zählt bekannterweise jedes eingesparte Gramm Gewicht, um zum sportlichen Gesamterfolg beizutragen. Mit Hilfe bionischer Leichtbaustrukturen wurde im vorliegenden Beispiel ein neuartiges Design des 4-teiligen Fahrwerkstabilisator-Rahmens entwickelt und dabei eine enorme Gewichtseinsparung bei gleichzeitiger Erhöhung der Komponentensteifigkeit erzielt.

Im Rennsport zählt bekannterweise jedes eingesparte Gramm Gewicht, um zum sportlichen Gesamterfolg beizutragen. Mit Hilfe bionischer Leichtbaustrukturen wurde im vorliegenden Beispiel ein neuartiges Design des 4-teiligen Fahrwerkstabilisator-Rahmens entwickelt und dabei eine enorme Gewichtseinsparung bei gleichzeitiger Erhöhung der Komponentensteifigkeit erzielt.

Die Lösung

Mit Hilfe spezieller Berechnungsalgorithmen, einer Vielzahl an Tools und Methoden sowie einem erprobten Entwicklungsprozess wurde dem Anwender eine umfassende Unterstützung bei der Nutzbarmachung bionischer Leichtbaustrukturen für seinen konkreten Anwendungsfall geboten. Das berechnete Design überzeugte dabei nicht nur konzeptionell, sondern auch in der praktischen Anwendung.

Mit Hilfe spezieller Berechnungsalgorithmen, einer Vielzahl an Tools und Methoden sowie einem erprobten Entwicklungsprozess wurde dem Anwender eine umfassende Unterstützung bei der Nutzbarmachung bionischer Leichtbaustrukturen für seinen konkreten Anwendungsfall geboten. Das berechnete Design überzeugte dabei nicht nur konzeptionell, sondern auch in der praktischen Anwendung.

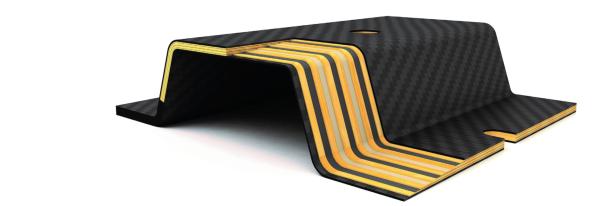

Bodenplatten mit Schaumkern

Bodenplatten mit Schaumkern

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung von Sperrholzplatten ohne Schaumkern

Die Herausforderung

Es galt eine trittfeste, wärmedämmende und schalldämmende Bodenplatte mit höchsten Anforderungen an den Brandschutz inklusive Gewichtsoptimierung für einen geringeren Energieverbrauch für fahrende Züge zu entwickeln.

Es galt eine trittfeste, wärmedämmende und schalldämmende Bodenplatte mit höchsten Anforderungen an den Brandschutz inklusive Gewichtsoptimierung für einen geringeren Energieverbrauch für fahrende Züge zu entwickeln.

Die Anwendung

Bodenplatten mit Schaumkern werden für die Anwendung als tragender Boden im Fahrzeugbau, z. B. in Schienenfahrzeugen, im Fernverkehr und im Nahverkehr, verbaut.

Bodenplatten mit Schaumkern werden für die Anwendung als tragender Boden im Fahrzeugbau, z. B. in Schienenfahrzeugen, im Fernverkehr und im Nahverkehr, verbaut.

Die Lösung

Zur Erreichung der Vorteile wurden die bisher eingesetzten Sperrholzplatten mit einem Schaumkern ausgerüstet. Die hochwertigen Eigenschaften der Trägerplatte konnten erhalten werden. Zusätzlich werden Vorteile für die Wärmedämmung erreicht, bei gleichzeitiger Beibehaltung des Brandschutzes und Strapazierfähigkeit der Oberfläche.

Zur Erreichung der Vorteile wurden die bisher eingesetzten Sperrholzplatten mit einem Schaumkern ausgerüstet. Die hochwertigen Eigenschaften der Trägerplatte konnten erhalten werden. Zusätzlich werden Vorteile für die Wärmedämmung erreicht, bei gleichzeitiger Beibehaltung des Brandschutzes und Strapazierfähigkeit der Oberfläche.

Carbonbeton

Nachhaltiges Sanieren mit Carbonbeton

0%

0%

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Stahlbeton

Die Herausforderung

Eine Eisenbahnbrücke aus dem Jahr 1910 war für die weitere Nutzung zu sanieren. Große Risse waren in Stand zu setzen und mit einer Bewehrung zu überbrücken. Das architektonische Erscheinungsbild der Brücke durfte dabei nicht verändert werden. Es war die wirtschaftlichste Sanierungsvariante zu wählen.

Eine Eisenbahnbrücke aus dem Jahr 1910 war für die weitere Nutzung zu sanieren. Große Risse waren in Stand zu setzen und mit einer Bewehrung zu überbrücken. Das architektonische Erscheinungsbild der Brücke durfte dabei nicht verändert werden. Es war die wirtschaftlichste Sanierungsvariante zu wählen.

Die Anwendung

Mit nur einer 1 bis 2 cm dicken Schicht aus Carbonbeton kann die Tragfähigkeit von Bauwerken vergrößert und die Lebensdauer erheblich verlängert werden. Oftmals kann dadurch ein Abriss und Neubau vermieden werden.

Die positiven Effekte durch den viel geringeren Materialaufwand und die längere Lebensdauer im Vergleich zu Stahlbeton stehen für mehr Nachhaltigkeit und Ressourceneffizienz im Baubereich.

Mit nur einer 1 bis 2 cm dicken Schicht aus Carbonbeton kann die Tragfähigkeit von Bauwerken vergrößert und die Lebensdauer erheblich verlängert werden. Oftmals kann dadurch ein Abriss und Neubau vermieden werden.

Die positiven Effekte durch den viel geringeren Materialaufwand und die längere Lebensdauer im Vergleich zu Stahlbeton stehen für mehr Nachhaltigkeit und Ressourceneffizienz im Baubereich.

Die Lösung

Da eine Schichtdicke von nur 2 cm Carbonbeton statt ca. 8 - 10 cm bei einer Sanierung mit Stahlbeton benötigt wurde, musste zuvor auch nur eine Schicht von 2 cm des ursprünglichen Bestandes abgetragen werden. Sowohl die geringere zu entsorgende Abtragsmenge, als auch der um 75 % geringere Materialeinsatz der Verstärkungsschicht und die schnellere Ausführung führten zu einer höheren Ressourceneffizienz sowie zum günstigsten Preis und damit zur Beauftragung.

Da eine Schichtdicke von nur 2 cm Carbonbeton statt ca. 8 - 10 cm bei einer Sanierung mit Stahlbeton benötigt wurde, musste zuvor auch nur eine Schicht von 2 cm des ursprünglichen Bestandes abgetragen werden. Sowohl die geringere zu entsorgende Abtragsmenge, als auch der um 75 % geringere Materialeinsatz der Verstärkungsschicht und die schnellere Ausführung führten zu einer höheren Ressourceneffizienz sowie zum günstigsten Preis und damit zur Beauftragung.

Celluloseverbundwerkstoffe

Einkomponenten-Verbundwerkstoff aus reiner Cellulose

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus GFK

Die Herausforderung

Faserverstärkte Kunststoffe (FK) bestehen aus Verstärkungsfasern und Erdöl-basierten Polymermatrizes. Der Nachteil dieser FKs ist, dass es kein technisch durchführbares Konzept für vollständige Rezyklierung dieser FKs Endof-Life-Abfälle gibt. Diese können nur durch Pyrolyse der Polymermatrix thermisch verwertet werden. Die verbleibende Asche allerdings muss deponiert werden.

Faserverstärkte Kunststoffe (FK) bestehen aus Verstärkungsfasern und Erdöl-basierten Polymermatrizes. Der Nachteil dieser FKs ist, dass es kein technisch durchführbares Konzept für vollständige Rezyklierung dieser FKs Endof-Life-Abfälle gibt. Diese können nur durch Pyrolyse der Polymermatrix thermisch verwertet werden. Die verbleibende Asche allerdings muss deponiert werden.

Die Anwendung

Es handelt sich um einen Kunststoff, der aus verstärkten Cellulosefasern und einer Cellulosematrix besteht. Dieser findet Anwendung im Transportwesen und in der Automobilindustrie. Dank der Sortenreinheit ist eine besonders einfache Rezyklierung

möglich, wodurch das Anfallen von End-of-Life-Abfällen vermieden wird.

Es handelt sich um einen Kunststoff, der aus verstärkten Cellulosefasern und einer Cellulosematrix besteht. Dieser findet Anwendung im Transportwesen und in der Automobilindustrie. Dank der Sortenreinheit ist eine besonders einfache Rezyklierung

möglich, wodurch das Anfallen von End-of-Life-Abfällen vermieden wird.

Die Lösung

Anders als bei FKs erfolgt durch die Sortenreinheit eine vollständige Rezyklierung

des Komposits. Dank der Verwendung eines nachwachsenden Rohstoffs (Cellulose) ist dieser Verbundwerkstoff nachhaltig, da die mechanischen Eigenschaften denen der klassischen Biokomposite teilweise überlegen sind.

Anders als bei FKs erfolgt durch die Sortenreinheit eine vollständige Rezyklierung

des Komposits. Dank der Verwendung eines nachwachsenden Rohstoffs (Cellulose) ist dieser Verbundwerkstoff nachhaltig, da die mechanischen Eigenschaften denen der klassischen Biokomposite teilweise überlegen sind.

CFK-/GFK-Fräser

Kürzere Prozesszeiten in der CFK-/GFK-Bearbeitung

0%

0%

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Metall

Die Herausforderung

Leichtbaumaterialien aus Faserverbundstoffen (CFK/GFK/CMC) stellen mit ihren Strukturen und ihrer Abrasivität besondere Anforderungen an Werkzeuge und die Bearbeitung in CNC-Maschinen. Um die Materialien ohne Ausfransen und Delamination sowie mit der geforderten Oberflächengüte und Kosteneffizienz bearbeiten zu können, sind werkstoff-optimierte Spezialwerkzeuge erforderlich.

Leichtbaumaterialien aus Faserverbundstoffen (CFK/GFK/CMC) stellen mit ihren Strukturen und ihrer Abrasivität besondere Anforderungen an Werkzeuge und die Bearbeitung in CNC-Maschinen. Um die Materialien ohne Ausfransen und Delamination sowie mit der geforderten Oberflächengüte und Kosteneffizienz bearbeiten zu können, sind werkstoff-optimierte Spezialwerkzeuge erforderlich.

Die Anwendung

Fräsen, schneiden, bohren – moderne CNC-gesteuerte Maschinen und deren Werkzeuge bilden die Basis für eine effiziente industrielle Produktion und erlauben die ebenso präzise wie hochwertige Bearbeitung von Materialien und Oberflächen. Dabei kommen in immer mehr Produkten, z. B. Karosserien, Flugzeugbauteilen oder Maschinen, Leichtbaumaterialien zum Einsatz.

Fräsen, schneiden, bohren – moderne CNC-gesteuerte Maschinen und deren Werkzeuge bilden die Basis für eine effiziente industrielle Produktion und erlauben die ebenso präzise wie hochwertige Bearbeitung von Materialien und Oberflächen. Dabei kommen in immer mehr Produkten, z. B. Karosserien, Flugzeugbauteilen oder Maschinen, Leichtbaumaterialien zum Einsatz.

Die Lösung

In enger Zusammenarbeit mit Herstellern aus Automotive, Aerospace und Maschinenbau entwickelte ein Werkzeughersteller die Grundlagen für werkstoffoptimierte CFK-/GFK-Fräser mit spezieller Diamantbeschichtung. Das Ergebnis: bis zu 50 % kürzere Prozess-/Produktionszeiten bei gleicher oder höherer Qualität.

In enger Zusammenarbeit mit Herstellern aus Automotive, Aerospace und Maschinenbau entwickelte ein Werkzeughersteller die Grundlagen für werkstoffoptimierte CFK-/GFK-Fräser mit spezieller Diamantbeschichtung. Das Ergebnis: bis zu 50 % kürzere Prozess-/Produktionszeiten bei gleicher oder höherer Qualität.

CFK/ALS-Gleitplatte

Massenreduzierung durch Sandwichbauweise CFK/ALS

0%

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Magnesium

Die Herausforderung

Eine Gleitplatte aus Magnesium (Vollmaterial) soll durch einen Sandwichverbund aus kohlefaserverstärktem Kunststoff (CFK) und Aluminiumschaum (ALS) mit optimalem dynamischen Verhalten im Frequenzbereich von 5 Hz bis 3000 Hz ersetzt werden. Zudem bestand das Ziel, austauschbare Anbindungspunkte zum Verschrauben des Prüflings zu implementieren. Die Zielsetzung war die Massereduzierung um 30%.

Eine Gleitplatte aus Magnesium (Vollmaterial) soll durch einen Sandwichverbund aus kohlefaserverstärktem Kunststoff (CFK) und Aluminiumschaum (ALS) mit optimalem dynamischen Verhalten im Frequenzbereich von 5 Hz bis 3000 Hz ersetzt werden. Zudem bestand das Ziel, austauschbare Anbindungspunkte zum Verschrauben des Prüflings zu implementieren. Die Zielsetzung war die Massereduzierung um 30%.

Die Anwendung

Eine aus Magnesium (Vollmaterial) bestehende Gleitplatte wird in einer Schwingprüfanlage im Frequenzbereich von 5 Hz bis 3000 Hz als Aufspannung für Prüflinge verwendet. Ziel ist die Ermittlung der Eigenschaften der Prüflinge bei horizontaler dynamischer Beanspruchung.

Eine aus Magnesium (Vollmaterial) bestehende Gleitplatte wird in einer Schwingprüfanlage im Frequenzbereich von 5 Hz bis 3000 Hz als Aufspannung für Prüflinge verwendet. Ziel ist die Ermittlung der Eigenschaften der Prüflinge bei horizontaler dynamischer Beanspruchung.

Die Lösung

Durch den Einsatz von faserverstärkten Kunststoffen, hier in Kombination mit Aluminiumschaum, kann die Gleitplatte auf die bekannten Lastfälle ausgelegt werden. Dafür ist eine detaillierte Kenntnis der Beanspruchungen auf die Gleitplatte, sowie die Belastung auf die Anbindungselemente (Gewindeeinsatz im Magnesium) nötig.

Durch den Einsatz von faserverstärkten Kunststoffen, hier in Kombination mit Aluminiumschaum, kann die Gleitplatte auf die bekannten Lastfälle ausgelegt werden. Dafür ist eine detaillierte Kenntnis der Beanspruchungen auf die Gleitplatte, sowie die Belastung auf die Anbindungselemente (Gewindeeinsatz im Magnesium) nötig.

Faserbasierte In-Situ-Sensoren

Systemzuverlässigkeit mit kontinuierlichem Monitoring

0%

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Stahlbeton

Die Herausforderung

Große oder schwer zugängliche Bauteile aus Verbundwerkstoffen, wie beispielsweise

Rotorblätter, müssen aus Sicherheitsgründen kontinuierlich auf Materialermüdung und Verschleiß kontrolliert werden. Bislang waren diese Prüfverfahren nicht nur mühsam,

sondern auch kostenintensiv. Im Projekt konnte eine kostengünstige industrierelevante

Lösung entwickelt werden.

Große oder schwer zugängliche Bauteile aus Verbundwerkstoffen, wie beispielsweise

Rotorblätter, müssen aus Sicherheitsgründen kontinuierlich auf Materialermüdung und Verschleiß kontrolliert werden. Bislang waren diese Prüfverfahren nicht nur mühsam,

sondern auch kostenintensiv. Im Projekt konnte eine kostengünstige industrierelevante

Lösung entwickelt werden.

Die Anwendung

Mit faserbasierten strukturintegrierten In-Situ-Sensoren lassen sich große Faserverbundbauteile kontinuierlich hinsichtlich mechanischer Beanspruchung oder äußerlich nicht sichtbarer Strukturdegradationen überwachen. Dies hilft mittelfristig die Überdimensionierung derartiger Verbundwerkstoffstrukturen zu reduzieren und Systemzuverlässigkeit sowie Anwendervertrauen zu festigen.

Mit faserbasierten strukturintegrierten In-Situ-Sensoren lassen sich große Faserverbundbauteile kontinuierlich hinsichtlich mechanischer Beanspruchung oder äußerlich nicht sichtbarer Strukturdegradationen überwachen. Dies hilft mittelfristig die Überdimensionierung derartiger Verbundwerkstoffstrukturen zu reduzieren und Systemzuverlässigkeit sowie Anwendervertrauen zu festigen.

Die Lösung

Dazu wurden faserbasierte Sensoren entwickelt, die bei der Fertigung textiler Verstärkungshalbzeuge eingearbeitet und danach zu sensorischen Netzwerken

verschaltet werden. Diese erlauben die präzise Lokalisierung aller strukturkritischen Veränderungen. Damit sind frühzeitig potentielle Schadstellen in großen Bauteilen erkennbar und aufwendige Folgereparaturkosten vermeidbar.

Dazu wurden faserbasierte Sensoren entwickelt, die bei der Fertigung textiler Verstärkungshalbzeuge eingearbeitet und danach zu sensorischen Netzwerken

verschaltet werden. Diese erlauben die präzise Lokalisierung aller strukturkritischen Veränderungen. Damit sind frühzeitig potentielle Schadstellen in großen Bauteilen erkennbar und aufwendige Folgereparaturkosten vermeidbar.

Holz-CFK-Formteile

Holz-CFK-Formteile

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Aluminium

Die Herausforderung

Es gilt, nachwachsende Rohstoffe in tragende Leichtbauelemente zu integrieren und eine Gewichtsoptimierung für einen geringeren Energieverbrauch zu generieren.

Es gilt, nachwachsende Rohstoffe in tragende Leichtbauelemente zu integrieren und eine Gewichtsoptimierung für einen geringeren Energieverbrauch zu generieren.

Die Anwendung

Die Holz-CFK-Formteile werden für die Anwendung als tragende und flächige Elemente im Fahrzeugbau, z. B. bei Pkws, leichten Nutzfahrzeugen oder Schienenfahrzeugen eingesetzt. Der Holz-CFK-Verbundstoff ermöglicht die Herstellung von strukturgebenden und flächigen Bauteilen, die wiederum einen sehr interessanten ökonomischen und technologischen Materialmixansatz darstellen.

Die Holz-CFK-Formteile werden für die Anwendung als tragende und flächige Elemente im Fahrzeugbau, z. B. bei Pkws, leichten Nutzfahrzeugen oder Schienenfahrzeugen eingesetzt. Der Holz-CFK-Verbundstoff ermöglicht die Herstellung von strukturgebenden und flächigen Bauteilen, die wiederum einen sehr interessanten ökonomischen und technologischen Materialmixansatz darstellen.

Die Lösung

Die Nutzung von Verbundmaterial aus Dünnfurnier mit Kohlenstofffasern kombiniert die Vorteile beider Materialien.

Die Nutzung von Verbundmaterial aus Dünnfurnier mit Kohlenstofffasern kombiniert die Vorteile beider Materialien.

Infraleichtbeton

Nachhaltiges Bauen mit Infraleichtbeton

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung eines Wärmedämmverbundsystems.

Bei einem Betrachtungszeitraum von 100 Jahren.

Die Herausforderung

Der größte Anteil des Energieverbrauchs eines Gebäudes über den gesamten Lebenszyklus resultiert neben dem Bau, der Instandhaltung und dem Rückbau aus Heizung und Kühlung während der Nutzung. Gute Dämmung reduziert den Energieverbrauch zur Temperaturregulierung, wird aber üblicher Weise in komplizierten mehrschichtigen Wandaufbauten zusätzlich auf das lastabtragende Element aufgebracht.

Der größte Anteil des Energieverbrauchs eines Gebäudes über den gesamten Lebenszyklus resultiert neben dem Bau, der Instandhaltung und dem Rückbau aus Heizung und Kühlung während der Nutzung. Gute Dämmung reduziert den Energieverbrauch zur Temperaturregulierung, wird aber üblicher Weise in komplizierten mehrschichtigen Wandaufbauten zusätzlich auf das lastabtragende Element aufgebracht.

Die Anwendung

Infraleichtbeton ist ein konstruktiver Leichtbeton, der wärmedämmende Funktionen übernimmt. Sein spezifisches Gewicht von unter 800 kg/m³ führt zu günstigen Dämmeigenschaften und er kann als monolithische Gebäudehülle, als Transportbeton und auch in Fertigteilen eingesetzt werden.

Infraleichtbeton besteht hauptsächlich aus Blähtongranulat, einem geringen Anteil an Leichtsanden und Zement.

Infraleichtbeton ist ein konstruktiver Leichtbeton, der wärmedämmende Funktionen übernimmt. Sein spezifisches Gewicht von unter 800 kg/m³ führt zu günstigen Dämmeigenschaften und er kann als monolithische Gebäudehülle, als Transportbeton und auch in Fertigteilen eingesetzt werden.

Infraleichtbeton besteht hauptsächlich aus Blähtongranulat, einem geringen Anteil an Leichtsanden und Zement.

Die Lösung

Infraleichtbeton ist eine tragende Wärmedämmung, die einfaches und baukulturell wertvolles Bauen wieder ermöglicht. Wichtigster Ansatzpunkt ist, dass eine Wärmedämmung umweltfreundlich, dauerhaft und wiederverwendbar sein muss. Ein geringes spezifisches Gewicht führt zu günstigen bauphysikalischen Eigenschaften, die eine Gebäudehülle aus tragenden und zugleich wärmedämmenden Material ermöglichen.

Infraleichtbeton ist eine tragende Wärmedämmung, die einfaches und baukulturell wertvolles Bauen wieder ermöglicht. Wichtigster Ansatzpunkt ist, dass eine Wärmedämmung umweltfreundlich, dauerhaft und wiederverwendbar sein muss. Ein geringes spezifisches Gewicht führt zu günstigen bauphysikalischen Eigenschaften, die eine Gebäudehülle aus tragenden und zugleich wärmedämmenden Material ermöglichen.

Kunststoff-Metall-Hybridverbund

Laserbasiertes Fügen von Kunststoff-Metall-Hybriden

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Mischbauweise mit Fügehilfselementen:

Die Herausforderung

Ein direktes Verbinden beider Materialien erfordert eine werkstoffangepasste Prozessführung für beide Fügepartner, um den unterschiedlichen Werkstoffeigenschaften gerecht zu werden. Die resultierenden Hybridverbunde müssen dabei auch für dynamisch hochbeanspruchte Bauteile den marktüblichen Anforderungen gerecht werden, bzw. Vorteile gegenüber konkurrierenden Verfahren bieten.

Ein direktes Verbinden beider Materialien erfordert eine werkstoffangepasste Prozessführung für beide Fügepartner, um den unterschiedlichen Werkstoffeigenschaften gerecht zu werden. Die resultierenden Hybridverbunde müssen dabei auch für dynamisch hochbeanspruchte Bauteile den marktüblichen Anforderungen gerecht werden, bzw. Vorteile gegenüber konkurrierenden Verfahren bieten.

Die Anwendung

Der gezielte Einsatz des Funktionswerkstoffes an der Funktionsstelle ermöglicht eine massive Gewichtsreduktion im Fahrzeugbau. Insbesondere das Verbinden von Werkstoffen mit unterschiedlichen Eigenschaftsprofilen, vor allem von faserverstärkten Kunststoffen und Metallen, bieten höchstes Potenzial zur Umsetzung der gestiegenen Leichtbauanforderungen im Zuge der Elektromobilität.

Der gezielte Einsatz des Funktionswerkstoffes an der Funktionsstelle ermöglicht eine massive Gewichtsreduktion im Fahrzeugbau. Insbesondere das Verbinden von Werkstoffen mit unterschiedlichen Eigenschaftsprofilen, vor allem von faserverstärkten Kunststoffen und Metallen, bieten höchstes Potenzial zur Umsetzung der gestiegenen Leichtbauanforderungen im Zuge der Elektromobilität.

Die Lösung

Im thermischen Fügen wird der metallische Fügepartner mittels Laserstrahlung erwärmt und über eine Schmelzzone im Kunststoff fest verbunden. Eine angepasste Prozessführung erlaubt dabei das Erreichen hoher Festigkeiten in Kurzzeit- und Ermüdungsprüfung. Der neuartige Fügeprozess eröffnet auch vollständig neue Wege in der Konstruktion, beispielsweise die im oberen Bild gezeigte Fahrwerkskomponente.

Im thermischen Fügen wird der metallische Fügepartner mittels Laserstrahlung erwärmt und über eine Schmelzzone im Kunststoff fest verbunden. Eine angepasste Prozessführung erlaubt dabei das Erreichen hoher Festigkeiten in Kurzzeit- und Ermüdungsprüfung. Der neuartige Fügeprozess eröffnet auch vollständig neue Wege in der Konstruktion, beispielsweise die im oberen Bild gezeigte Fahrwerkskomponente.

Lasten-LeichtBauFahrrad (L-LBF)

Lasten-Leichtbaufahrrad (L-LBF)

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Stahl.

Durch Optimierung der Rahmenstruktur und der Felgen hinsichtlich Design, Auslegung und Material (Aluminium).

Die Herausforderung

Um Lastenfahrräder fahrsicherer, robuster und langlebiger zu fertigen, wurde ein handelsübliches Lastenfahrrad prototypisch modifiziert. Das Optimierungspotenzial wurde hinsichtlich der Konstruktion, der Materialauswahl, der Funktionsintegration und auch des integrierten Batteriesystems aufgezeigt.

Um Lastenfahrräder fahrsicherer, robuster und langlebiger zu fertigen, wurde ein handelsübliches Lastenfahrrad prototypisch modifiziert. Das Optimierungspotenzial wurde hinsichtlich der Konstruktion, der Materialauswahl, der Funktionsintegration und auch des integrierten Batteriesystems aufgezeigt.

Die Anwendung

Lastenfahrräder erfreuen sich wachsender Beliebtheit. Daher ist es wichtig, dass der Individualverkehr mit dem Lastenfahrrad klimafreundlicher, erschwinglicher und ressourceneffizienter wird, um eine Alternative zu Kurzstreckenfahrten mit dem Automobil zu bieten.

Lastenfahrräder erfreuen sich wachsender Beliebtheit. Daher ist es wichtig, dass der Individualverkehr mit dem Lastenfahrrad klimafreundlicher, erschwinglicher und ressourceneffizienter wird, um eine Alternative zu Kurzstreckenfahrten mit dem Automobil zu bieten.

Die Lösung

Der Vorderwagen eines kommerziellen Lastendreirades wurde neu gedacht und eine Gewichtsersparnis von 39 % realisiert. Dabei wurde nicht nur auf die Neukonstruktion und Materialauswahl Wert gelegt, sondern auch auf die Funktionsintegration, wie Sensormodule, die als Mess- und Verbindungselemente fungieren und ein rohrförmiges Speichersystem (Tubular Energy System (TES)).

Der Vorderwagen eines kommerziellen Lastendreirades wurde neu gedacht und eine Gewichtsersparnis von 39 % realisiert. Dabei wurde nicht nur auf die Neukonstruktion und Materialauswahl Wert gelegt, sondern auch auf die Funktionsintegration, wie Sensormodule, die als Mess- und Verbindungselemente fungieren und ein rohrförmiges Speichersystem (Tubular Energy System (TES)).

Leichtbau Linearmotor

Faserverbund-Linearantrieb

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Stahl/Aluminium:

Die Herausforderung

Ziel des Verbundprojektes war es, verwendete Metalle zum Zweck der Gewichtsreduktion bei mindestens gleichen Eigenschaften zu ersetzen und damit die Effizienz des Antriebes zu erhöhen.

Ziel des Verbundprojektes war es, verwendete Metalle zum Zweck der Gewichtsreduktion bei mindestens gleichen Eigenschaften zu ersetzen und damit die Effizienz des Antriebes zu erhöhen.

Die Anwendung

Der Linearantrieb ist ein elektrischer Motor, dessen Aufbau im vorliegenden Fall auf einem Stator, einem Läufer und seitlichen Führungen basiert. Dieser Aufbau kann geradlinige, schwebende Bewegungen mit sehr hohen Beschleunigungen realisieren und hierbei nahezu reibungsfrei durch eine Luftlagerführung agieren.

Der Linearantrieb ist ein elektrischer Motor, dessen Aufbau im vorliegenden Fall auf einem Stator, einem Läufer und seitlichen Führungen basiert. Dieser Aufbau kann geradlinige, schwebende Bewegungen mit sehr hohen Beschleunigungen realisieren und hierbei nahezu reibungsfrei durch eine Luftlagerführung agieren.

Die Lösung

Für die Lösung der Aufgabenstellung wurde die vorhandene Geometrie der Baugruppen entsprechend faserverbundgerecht umkonstruiert und mittels FEM-Simulation (Finite-Elemente-Methode) ausgelegt.

Als Herstellungsverfahren kam für alle 3 Bauteile (Stator, Läufer, Druckstücke) das RTM-Verfahren (Resin Transfer Moulding) zum Einsatz.

Für die Lösung der Aufgabenstellung wurde die vorhandene Geometrie der Baugruppen entsprechend faserverbundgerecht umkonstruiert und mittels FEM-Simulation (Finite-Elemente-Methode) ausgelegt.

Als Herstellungsverfahren kam für alle 3 Bauteile (Stator, Läufer, Druckstücke) das RTM-Verfahren (Resin Transfer Moulding) zum Einsatz.

Leichtbau-Prothesenadapter

Leichtbau-Prothesenadapter – der Schlüssel zur Mobilität für Menschen mit Behinderung

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus einer Aluminiumlegierung.

Die Herausforderung

Im Fokus steht die Herstellung eines Prothesenadapters mit vergleichbarer Festigkeit, Steifigkeit und Schnittstellen wie bei einem konventionellen Adapter. Zusätzlich soll das Gewicht deutlich verringert werden. Für Sportlerinnen und Sportler bedeutet dies eine signifikante Ersparnis der dynamisch bewegten Masse und somit mehr Schnelligkeit und Ausdauer.

Im Fokus steht die Herstellung eines Prothesenadapters mit vergleichbarer Festigkeit, Steifigkeit und Schnittstellen wie bei einem konventionellen Adapter. Zusätzlich soll das Gewicht deutlich verringert werden. Für Sportlerinnen und Sportler bedeutet dies eine signifikante Ersparnis der dynamisch bewegten Masse und somit mehr Schnelligkeit und Ausdauer.

Die Anwendung

Beinbehinderte Sportlerinnen und Sportler schätzen leichtgewichtige Prothesen mit hoher Energierückgabe. Im Falle einer Oberschenkelamputation wird zwischen Prothesenfuß und Prothesenschaft ein Kniegelenk eingesetzt, das in der Regel über ein Adapterstück mit dem Carbonfuß verbunden wird.

Beinbehinderte Sportlerinnen und Sportler schätzen leichtgewichtige Prothesen mit hoher Energierückgabe. Im Falle einer Oberschenkelamputation wird zwischen Prothesenfuß und Prothesenschaft ein Kniegelenk eingesetzt, das in der Regel über ein Adapterstück mit dem Carbonfuß verbunden wird.

Die Lösung

Die Nutzung der Topologieoptimierung in Kombination mit additiver Fertigung führte dabei zum Ziel. Das generativ abgeleitete Design wurde optimal auf die primären Lasten abgestimmt und durch Sekundärlasten ergänzt, um das Design in einen robusten Zustand zu überführen.

Die Nutzung der Topologieoptimierung in Kombination mit additiver Fertigung führte dabei zum Ziel. Das generativ abgeleitete Design wurde optimal auf die primären Lasten abgestimmt und durch Sekundärlasten ergänzt, um das Design in einen robusten Zustand zu überführen.

Leichtbau-Starterbatterie

Kleine und leichte modulare Starterbatterie

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung einer 90 Ah + 50 Ah Blei-Starterbatterie.

Die Kosten der Leichtbauvariante betragen 12,50 €/kg.

Die Herausforderung

Neben der Gewichtsreduktion und dem beschränkten Bauraum sind die Kosten der Zelltechnologie und der Gehäusefertigung bzw. Montage im Auge zu behalten. Daher sind die Modularität und Standardisierung zu fokussieren sowie gemeinsame Schnittstellen zu bisherigen, genormten Gehäusen einzuhalten.

Neben der Gewichtsreduktion und dem beschränkten Bauraum sind die Kosten der Zelltechnologie und der Gehäusefertigung bzw. Montage im Auge zu behalten. Daher sind die Modularität und Standardisierung zu fokussieren sowie gemeinsame Schnittstellen zu bisherigen, genormten Gehäusen einzuhalten.

Die Anwendung

Bei herkömmlichen Fahrzeugen muss der Motor mit der Starterbatterie gestartet und der Stillstand mit bis zu zwei Blei-Batterien versorgt werden. Auch Tesla nutzt zur Versorgung der Sicherheitssysteme, des Touchscreens und der Hochvoltschütze eine Blei- Batterie. Steigende Fahrzeugmassen und Packagingprobleme bedürfen Lösungen wie eines modularen Gehäuses mit Lithiumtechnologie.

Bei herkömmlichen Fahrzeugen muss der Motor mit der Starterbatterie gestartet und der Stillstand mit bis zu zwei Blei-Batterien versorgt werden. Auch Tesla nutzt zur Versorgung der Sicherheitssysteme, des Touchscreens und der Hochvoltschütze eine Blei- Batterie. Steigende Fahrzeugmassen und Packagingprobleme bedürfen Lösungen wie eines modularen Gehäuses mit Lithiumtechnologie.

Die Lösung

Im Zusammenspiel von Zellhalter und modularem, prismatischem Gehäuse wird die gesamte Batterie ausgehend von leistungsstarken Lithiumeisenphosphat- Zellen packungsdicht aufgebaut. Auch die Leistungselektronik sowie ggf. eine Zusatzkühlung wird in den Zellhalter integriert. Die Bauteile sind auf Spritzguß ausgelegt und die eigensteife Form erschließt geringere Wandstärken.

Im Zusammenspiel von Zellhalter und modularem, prismatischem Gehäuse wird die gesamte Batterie ausgehend von leistungsstarken Lithiumeisenphosphat- Zellen packungsdicht aufgebaut. Auch die Leistungselektronik sowie ggf. eine Zusatzkühlung wird in den Zellhalter integriert. Die Bauteile sind auf Spritzguß ausgelegt und die eigensteife Form erschließt geringere Wandstärken.

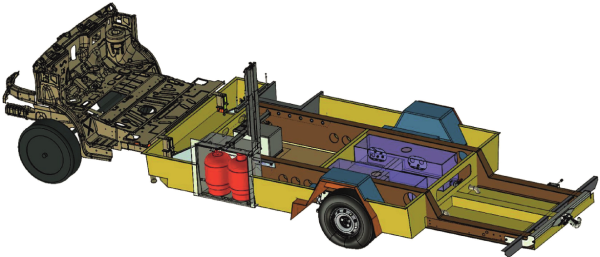

Leichtbaufahrzeugboden

Entwicklung eines Leichtbaufahrzeugbodens für Reisemobile

Aufgrund der individuellen Anwendungsmöglichkeiten variieren die Einsparpotentiale entsprechend.

Die Herausforderung

Zur Senkung des Fahrzeuggewichtes

um 100 kg und zur Verringerung der

Fahrzeughöhe um 150 mm wurde mittels Substitution eines konventionellen metallischen Gitterrohrrahmens

eine Faserverbundbodengruppe eingesetzt.

Zur Senkung des Fahrzeuggewichtes

um 100 kg und zur Verringerung der

Fahrzeughöhe um 150 mm wurde mittels Substitution eines konventionellen metallischen Gitterrohrrahmens

eine Faserverbundbodengruppe eingesetzt.

Die Anwendung

Im Projekt wurde das Ziel verfolgt, mechanisch hochbelastete Strukturbauteile von Kraftfahrzeugen als Faserverbund-Hybrid auszulegen, herzustellen

und anwendungsnah zu prüfen. Hierbei stand als Demonstrator die Bodengruppe eines Reisemobils im Fokus.

Im Projekt wurde das Ziel verfolgt, mechanisch hochbelastete Strukturbauteile von Kraftfahrzeugen als Faserverbund-Hybrid auszulegen, herzustellen

und anwendungsnah zu prüfen. Hierbei stand als Demonstrator die Bodengruppe eines Reisemobils im Fokus.

Die Lösung

Eine auf numerischen Simulationen

basierende, mechanische Auslegung

sowie faserverbundgerechte Fertigung

der Bodengruppe wurde angewendet.

Besonderer Fokus lag dabei auf den

Bereichen zur Anbindung von Triebkopf, Achse, Anhängerkupplung und

Gurtbock. Die Herstellung mehrerer

Ausführungsvarianten der Bodengruppe wurde durch den modularen

Aufbau des entwickelten Formwerkzeuges ermöglicht.

Eine auf numerischen Simulationen

basierende, mechanische Auslegung

sowie faserverbundgerechte Fertigung

der Bodengruppe wurde angewendet.

Besonderer Fokus lag dabei auf den

Bereichen zur Anbindung von Triebkopf, Achse, Anhängerkupplung und

Gurtbock. Die Herstellung mehrerer

Ausführungsvarianten der Bodengruppe wurde durch den modularen

Aufbau des entwickelten Formwerkzeuges ermöglicht.

Modulares Schutzwandsystem

Modulares Schutzwandsystem

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Stahl und Beton.

Die Herausforderung

Ziel war die Herstellung eines aus nach- haltigen Werkstoffen aufgebauten Schutz-systems zur flexiblen Gestaltung von Decken und Wänden, das ohne technischen Aufwand montierbar und demontierbar sein soll. Die Substitution von Materialien mit sehr hohem Energieaufwand soll in der Herstellung durch CO2-neutralen Werkstoff erfolgen.

Ziel war die Herstellung eines aus nach- haltigen Werkstoffen aufgebauten Schutz-systems zur flexiblen Gestaltung von Decken und Wänden, das ohne technischen Aufwand montierbar und demontierbar sein soll. Die Substitution von Materialien mit sehr hohem Energieaufwand soll in der Herstellung durch CO2-neutralen Werkstoff erfolgen.

Die Anwendung

Ein modulares Schutzwandsystem soll für den Personen- und Sachschutz gegen Schusswaffen, Sprengstoffe und Einbruchversuche eingesetzt werden.

Ein modulares Schutzwandsystem soll für den Personen- und Sachschutz gegen Schusswaffen, Sprengstoffe und Einbruchversuche eingesetzt werden.

Die Lösung

Umgesetzt wurde ein aus Platten und Profilen bestehendes System, hergestellt aus Panzerholz, um Schutzräume und Decken bedarfsgerecht in Krisenregionen bereit- zustellen. Optionen für Schallschutz und Brandschutz sind inkludierbar. Die Einzel- komponenten können wiederverwendet werden und sind jederzeit anpassbar.

Umgesetzt wurde ein aus Platten und Profilen bestehendes System, hergestellt aus Panzerholz, um Schutzräume und Decken bedarfsgerecht in Krisenregionen bereit- zustellen. Optionen für Schallschutz und Brandschutz sind inkludierbar. Die Einzel- komponenten können wiederverwendet werden und sind jederzeit anpassbar.

Neuartige Beschichtungstechn.

Tragwerks-Rehabilitation von Beton-Pumpschächten

0%

0%

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Thermoplastischem Kunststoff:

Die Herausforderung

Bei der Sanierung von Pumpschächten im Bestand besteht, insbesondere bei der Wiederherstellung der Tragfähigkeit, nach wie vor ein hoher Bedarf an effizienten Sanierungsverfahren. Die am Markt verfügbaren Sanierungsmethoden beschränken sich überwiegend auf die Oberflächenbeschichtung von Betontragwerken, übernehmen jedoch keine tragende Funktion gegenüber dem Bauwerk.

Bei der Sanierung von Pumpschächten im Bestand besteht, insbesondere bei der Wiederherstellung der Tragfähigkeit, nach wie vor ein hoher Bedarf an effizienten Sanierungsverfahren. Die am Markt verfügbaren Sanierungsmethoden beschränken sich überwiegend auf die Oberflächenbeschichtung von Betontragwerken, übernehmen jedoch keine tragende Funktion gegenüber dem Bauwerk.

Die Anwendung

Die Beschichtungstechnologie ist ein neuartiges Faserverbund-basiertes Sanierungsverfahren zur jahreszeitenunabhängigen Tragwerks-Rehabilitation von stark medienbeanspruchten unterirdischen Beton-Pumpschächten im Bestand, welche beispielsweise bei Kleinkläranlagen oder Kanalisationssystemen eingesetzt werden.

Die Beschichtungstechnologie ist ein neuartiges Faserverbund-basiertes Sanierungsverfahren zur jahreszeitenunabhängigen Tragwerks-Rehabilitation von stark medienbeanspruchten unterirdischen Beton-Pumpschächten im Bestand, welche beispielsweise bei Kleinkläranlagen oder Kanalisationssystemen eingesetzt werden.

Die Lösung

Die Technologie besteht aus der individuellen Anpassung einer glasfaserbasierten Auskleidung an das zu sanierende Bauwerk. Dabei ist das Abnehmen des Schachtkonus nicht erforderlich. Die textilen Halbzeuge werden im Vakuuminfusionsverfahren imprägniert und ausgehärtet. Zur jahreszeitenunabhängigen Durchführung wird ein Heizsystem integriert, welches nachfolgend als Leckageüberwachung dient.

Die Technologie besteht aus der individuellen Anpassung einer glasfaserbasierten Auskleidung an das zu sanierende Bauwerk. Dabei ist das Abnehmen des Schachtkonus nicht erforderlich. Die textilen Halbzeuge werden im Vakuuminfusionsverfahren imprägniert und ausgehärtet. Zur jahreszeitenunabhängigen Durchführung wird ein Heizsystem integriert, welches nachfolgend als Leckageüberwachung dient.

RTM Control Infusionseinheit

RTM-Anlagentechnik zur autonomen Bauteilinfusion

Aufgrund der individuellen Anwendungsmöglichkeiten variieren die Einsparpotentiale entsprechend.

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung.

Die Herausforderung

Ziel war die Entwicklung einer kostengünstigen Sensortechnik, die in der Lage ist, den Fließfrontverlauf in einer Resin Transfer Molding (RTM)-Kavität zu lokalisieren und durch entsprechend entwickelte Algorithmen so zu steuern, das die optimale Infusionsgeschwindigkeit im Faserhalbzeug gewährleistet wird.

Ziel war die Entwicklung einer kostengünstigen Sensortechnik, die in der Lage ist, den Fließfrontverlauf in einer Resin Transfer Molding (RTM)-Kavität zu lokalisieren und durch entsprechend entwickelte Algorithmen so zu steuern, das die optimale Infusionsgeschwindigkeit im Faserhalbzeug gewährleistet wird.

Die Anwendung

Die Anlagentechnik erlaubt, gemeinsam mit den entwickelten, niedrigpreisigen Sensoren, die vollautomatische Regelung aller am Prozess beteiligten technologischen Parameter.

Die Anlagentechnik erlaubt, gemeinsam mit den entwickelten, niedrigpreisigen Sensoren, die vollautomatische Regelung aller am Prozess beteiligten technologischen Parameter.

Die Lösung

Im Fokus stand die Entwicklung und Herstellung kostengünstiger Sensoren als integraler Formbestandteil. Die Auswerteeinheit lässt sich über konventionelle Industriestecker per plug-and-play anschließen und kalibriert sich selbstständig auf das jeweilige Werkzeug.

Im Fokus stand die Entwicklung und Herstellung kostengünstiger Sensoren als integraler Formbestandteil. Die Auswerteeinheit lässt sich über konventionelle Industriestecker per plug-and-play anschließen und kalibriert sich selbstständig auf das jeweilige Werkzeug.

Sandwich-Formteile

Sandwich-Formteile

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Aluminium

Die Herausforderung

Es gilt, nachwachsende Rohstoffe in tragende Leichtbauelemente zu integrieren und eine Gewichtsoptimierung für einen geringeren Energieverbrauch zu generieren.

Es gilt, nachwachsende Rohstoffe in tragende Leichtbauelemente zu integrieren und eine Gewichtsoptimierung für einen geringeren Energieverbrauch zu generieren.

Die Anwendung

Das Sandwich-Formteil ist eine Sandwichkonstruktion aus nachwachsenden Rohstoffen, die zu Formteilen gepresst und als tragende und fächige Elemente im Pkw-Bereich eingesetzt werden.

Das Sandwich-Formteil ist eine Sandwichkonstruktion aus nachwachsenden Rohstoffen, die zu Formteilen gepresst und als tragende und fächige Elemente im Pkw-Bereich eingesetzt werden.

Die Lösung

Umgesetzt werden kann dies mit der Nutzung nachwachsender Fasern in verschiedenen Matrixsystemen zur Verformung für unterschiedliche Anwendungen.

Umgesetzt werden kann dies mit der Nutzung nachwachsender Fasern in verschiedenen Matrixsystemen zur Verformung für unterschiedliche Anwendungen.

Sandwichverbunde

Sandwichverbunde aus FVK und Kunststoffschaum

0%

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung aus Magnesium:

Die Herausforderung

Ein aus Magnesium bestehender Aufspanntisch eines elektrodynamischen Schwingprüfsystems diente als demonstratives Referenzbauteil. Die Masse sollte durch Anwendung einer hybriden Sandwichbauweise sowie lastgerechter Faserorientierung gesenkt werden.

Ein aus Magnesium bestehender Aufspanntisch eines elektrodynamischen Schwingprüfsystems diente als demonstratives Referenzbauteil. Die Masse sollte durch Anwendung einer hybriden Sandwichbauweise sowie lastgerechter Faserorientierung gesenkt werden.

Die Anwendung

Die Substitutionen konventioneller, metallischer Konstruktionswerkstoffe durch leichtbaugerechte Hybridwerkstoffe

erlauben es, gewichtssparende Ausführungskonzepte bewegter Bauteile innerhalb von Maschinen und Anlagen zu realisieren. Somit kann das Gesamtgewicht von Fahr- und Flugzeugen sowie Schiffen reduziert werden.

Die Substitutionen konventioneller, metallischer Konstruktionswerkstoffe durch leichtbaugerechte Hybridwerkstoffe

erlauben es, gewichtssparende Ausführungskonzepte bewegter Bauteile innerhalb von Maschinen und Anlagen zu realisieren. Somit kann das Gesamtgewicht von Fahr- und Flugzeugen sowie Schiffen reduziert werden.

Die Lösung

Ein Herstellungsverfahren wurde entwickelt, um das statische sowie dynamische Materialverhalten derartiger Sandwichverbunde experimentell zu untersuchen und numerisch nachzubilden. Ingenieurtechnische Kenntnisse zur Entwicklung und Konstruktion komplex geformter Strukturbauteile wurden dadurch erarbeitet. Eine lastabhängige und energieeffiziente Maschinensteuerung wurde entwickelt.

Ein Herstellungsverfahren wurde entwickelt, um das statische sowie dynamische Materialverhalten derartiger Sandwichverbunde experimentell zu untersuchen und numerisch nachzubilden. Ingenieurtechnische Kenntnisse zur Entwicklung und Konstruktion komplex geformter Strukturbauteile wurden dadurch erarbeitet. Eine lastabhängige und energieeffiziente Maschinensteuerung wurde entwickelt.

Vorgespannter Carbonbeton

Nachhaltiges Bauen mit vorgespanntem Carbonbeton

0%

* Im Beispiel erreichte Einsparung im Vergleich zur konventionellen Ausführung einer Normalbetondecke

Die Herausforderung

Vorgespannte dünnwandige Bauteile aus Beton, Faltwerken oder Schalenelementen, waren früher als Fertigteil wegen ihrer Leichtigkeit, Wirtschaftlichkeit und Ästhetik weit verbreitet. Heute sind solche Tragwerke im Bauwesen quasi von der Bildfläche verschwunden. Ein Grund dafür waren Schadensfälle, die auf Bewehrungskorrosion durch zu geringe Betondeckung zurückzuführen sind.

Vorgespannte dünnwandige Bauteile aus Beton, Faltwerken oder Schalenelementen, waren früher als Fertigteil wegen ihrer Leichtigkeit, Wirtschaftlichkeit und Ästhetik weit verbreitet. Heute sind solche Tragwerke im Bauwesen quasi von der Bildfläche verschwunden. Ein Grund dafür waren Schadensfälle, die auf Bewehrungskorrosion durch zu geringe Betondeckung zurückzuführen sind.

Die Anwendung

Eine Trapezplatte aus vorgespanntem Carbonbeton wurde entwickelt und als Dachelement für eine Garage eingesetzt. Das Garagendach setzt sich aus fünf nebeneinanderliegenden Trapezplatten zusammen. Das gesamte Dachsystem entsteht aus Fertigteilen und ist für ein späteres Recycling einfach demontierbar. Die Gesamtlänge beträgt 8,71 m.

Eine Trapezplatte aus vorgespanntem Carbonbeton wurde entwickelt und als Dachelement für eine Garage eingesetzt. Das Garagendach setzt sich aus fünf nebeneinanderliegenden Trapezplatten zusammen. Das gesamte Dachsystem entsteht aus Fertigteilen und ist für ein späteres Recycling einfach demontierbar. Die Gesamtlänge beträgt 8,71 m.

Die Lösung

Für den Einsatz schlanker Betonschalen sind korrosionsbeständige Bewehrungen erforderlich, z.B aus Carbonfaserverstärktem Kunststoff (CFK) oder kurz Carbon.

Carbonbewehrungen eignen sich wegen ihrer hohen Zugfestigkeit besonders als Vorspannelemente. Dadurch können mit Carbonbeton werkstoffgerechte Bauteile entstehen, die leicht, dauerhaft und aufgrund des geringen Materialverbrauchs nachhaltig sind.

Für den Einsatz schlanker Betonschalen sind korrosionsbeständige Bewehrungen erforderlich, z.B aus Carbonfaserverstärktem Kunststoff (CFK) oder kurz Carbon.

Carbonbewehrungen eignen sich wegen ihrer hohen Zugfestigkeit besonders als Vorspannelemente. Dadurch können mit Carbonbeton werkstoffgerechte Bauteile entstehen, die leicht, dauerhaft und aufgrund des geringen Materialverbrauchs nachhaltig sind.