Carbonfasern im Betonbau nutzen: Effiziente Bewehrung durch automatisierte Fertigung

Förderlaufzeit:

Start

01.10.21

End

31.05.24

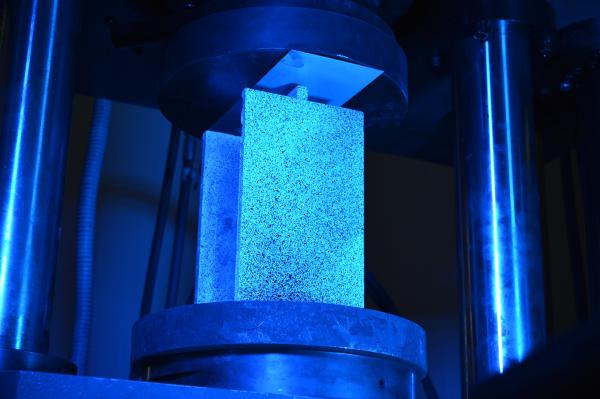

Die Bauindustrie ist für einen großen Teil der weltweiten CO2-Emissionen verantwortlich, insbesondere durch die Produktion von Beton. Dabei wird häufig mehr Material verwendet, als tatsächlich für die Tragfähigkeit eines Bauwerks notwendig ist. Traditionelle Bewehrungen aus Stahl führen zu hohem Gewicht und erhöhter Ressourcennutzung.

Zusätzlich werden diese auch weiterhin vor allem manuell zusammengefügt und verbaut. Eine Digitalisierung und Automatisierung der Verfahren der Bauindustrie fand bisher kaum statt.

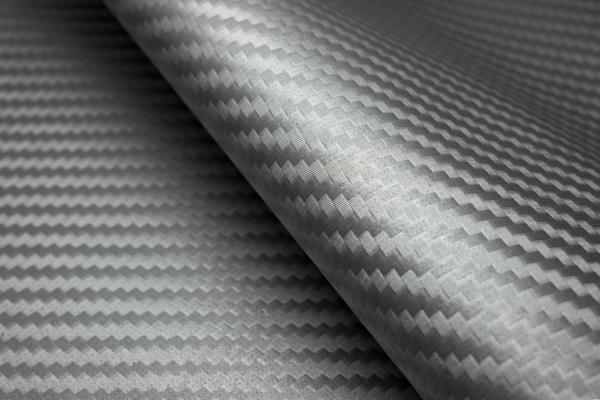

Leichtbautechnologien, wie der Einsatz von Carbonfasern, bieten hier eine umweltfreundlichere Lösung. Zum einen sind diese Materialien leichter, leistungsfähiger und langlebiger als herkömmliche metallische Bewehrungen und ermöglichen dadurch Ressourceneinsparungen im Betonverbrauch. Zum anderen sollen die Verfahren zur Bewehrungsproduktion zukünftig automatisiert umgesetzt werden. Damit wird eine effiziente und kostengünstige Produktion von Carbonbewehrungen für Betonbauteile realisierbar.

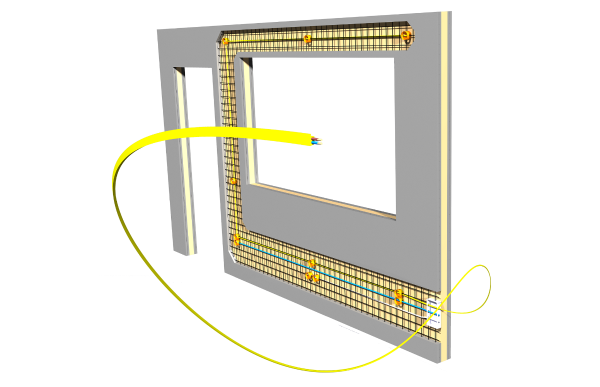

Im Forschungsprojekt 3DHyBeBe will das Projektteam eine automatisierte Fertigungslösung entwickeln, die den präzisen und kostengünstigen Einsatz von Carbonfasern als Bewehrung im Betonbau ermöglicht. Der Schlüssel zur Lösung liegt darin, Baurobotik und effiziente Fertigung zu verbinden. Durch die gezielte, robotergestützte Platzierung der Fasern wollen die Forschenden die Tragfähigkeit der Betonbauteile erhöhen und gleichzeitig den Materialeinsatz optimieren.

Die Ergebnisse des Forschungsvorhabens sollen den Ressourcenverbrauch reduzieren und die CO2-Bilanz von Betonbauteilen deutlich verbessern. Eine entscheidende Herausforderung dabei ist es, eine Lösung zu schaffen, die skalierbar und wirtschaftlich umsetzbar ist, sodass sie eine nachhaltige Alternative zur konventionellen Stahlbewehrung im Betonbau darstellen kann.

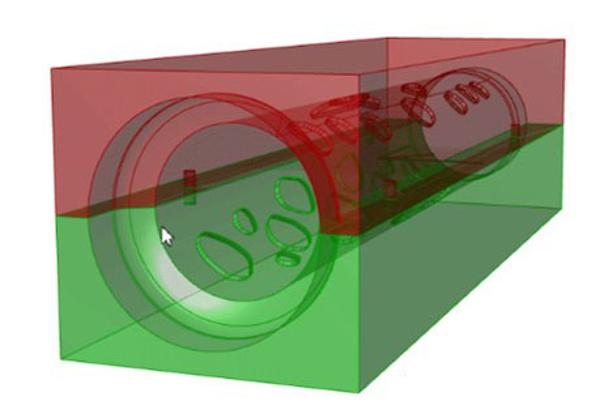

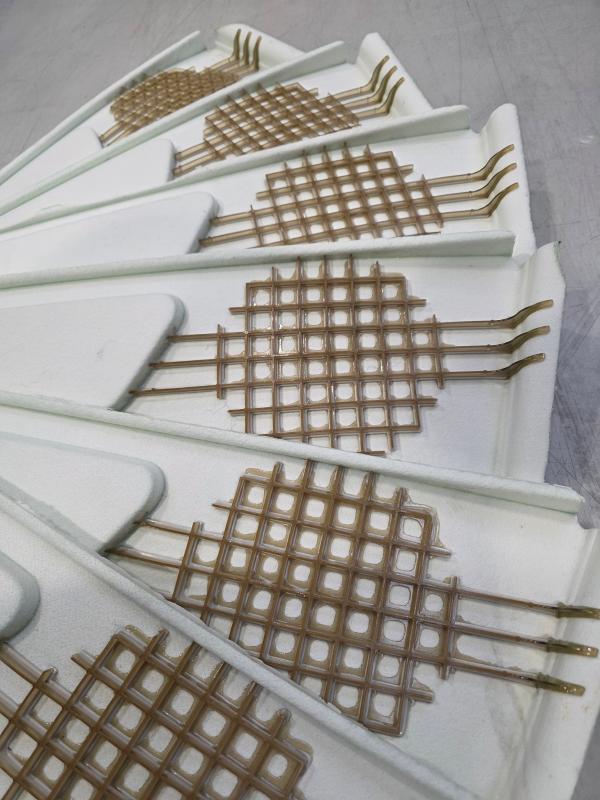

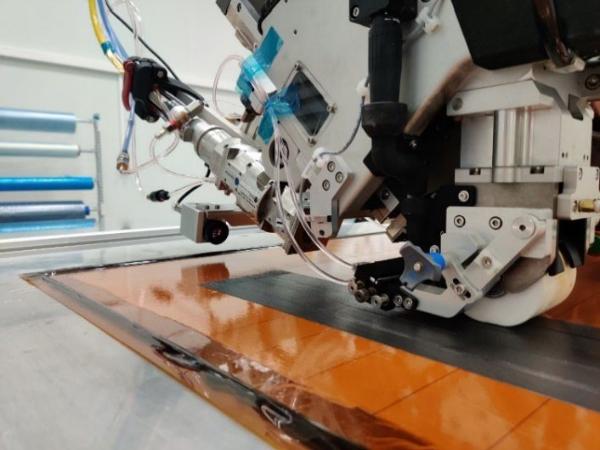

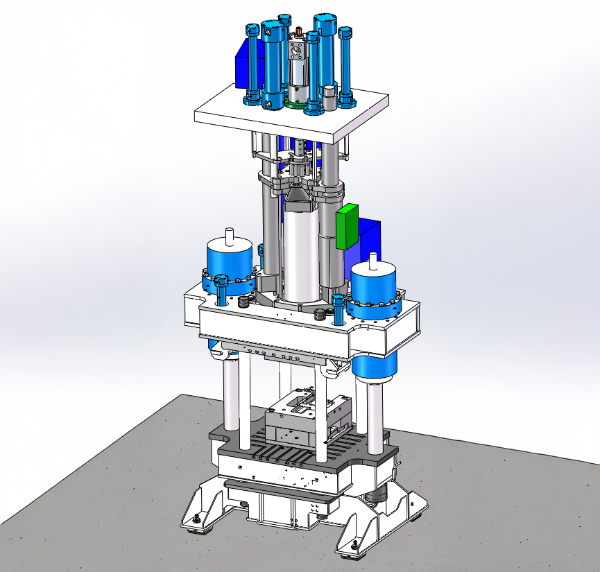

Das Forschungsteam konzentriert sich zunächst auf die Entwicklung eines Algorithmus, der einen idealen Verlauf der Fasern in Abhängigkeit von den strukturellen Anforderungen des Bauteils ermittelt. Somit werden die Carbonfasern optimal für die Aufnahme von Zugkräften im Bauteil ausgelegt. Diese Berechnungen übersetzen die Forschenden in Steuerbefehle für eine spezielle Fertigungsmaschine, die es ermöglicht, die Fasern präzise in das Betonmaterial zu integrieren. Der im Projekt entwickelte Prototyp umfasst eine Fertigungstrecke für die Faserbewehrung und einen Gelenkarmroboter zur automatisierten Umsetzung der Bewehrungsstrukturen.

Basis für die Bewehrungsfertigung ist die optimierte Zusammensetzung der Materialien. Das Projektteam kombiniert Carbonfasern mit verschiedenen Matrices, um den Verbund zum Beton sicherzustellen. Zum einen untersuchen die Forschenden eine zementbasierte Matrix zur Anwendung in konventionellen, zementbasierten Betonen. Zum anderen eine Geopolymermatrix – ein synthetisches Material, welches viele Vorteile in der Verarbeitung und eine hohe Widerstandsfähigkeit gegenüber chemischen Einflüssen bietet. So wollen sie die Kraftübertragung zwischen Bewehrung und Beton verbessern.

Die demonstrative Fertigung von Bewehrungsstrukturen zeigt, dass die Methode den Materialverbrauch um etwa ein Drittel reduziert, während sie gleichzeitig die technische und wirtschaftliche Machbarkeit sicherstellt.

Betonwände in CO2-reduzierter Leichtbauweise herstellen: mobile 3D-Betondruckroboter

Förderlaufzeit:

Start

01.02.22

End

31.01.25

Die Verfahren in der Bauindustrie sind bisher wenig digitalisiert und automatisiert. Standardisierte und unflexible Prozesse führen häufig zu einem ineffizienten Einsatz von Material, Energie, Zeit und Arbeitskraft. Insbesondere der ressourcenintensive Betonbau verursacht so erhebliche CO2-Emissionen. Einen Lösungsansatz bietet die Additive Fertigung von Beton, die gezielt dimensionierte Querschnitte zulässt und die Logistik auf Baustellen maßgeblich vereinfacht. Automatisierung, Digitalisierung sowie neue Materialansätze werden dabei gemeinsam betrachtet.

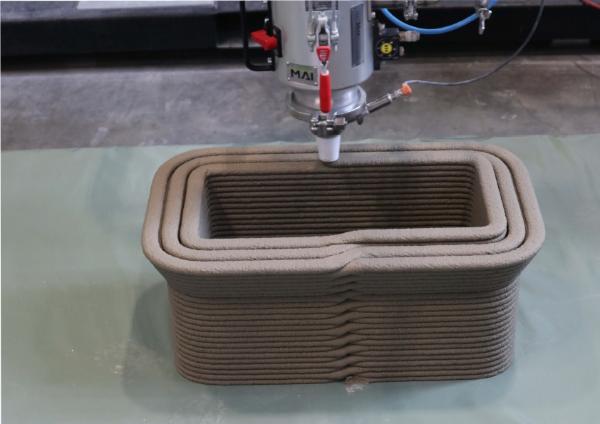

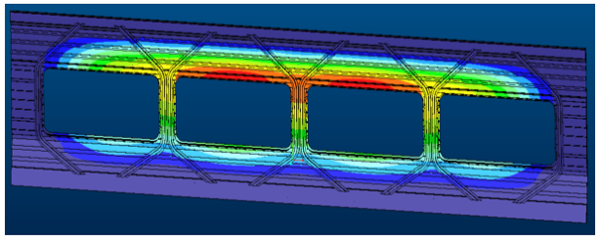

Im Vorhaben 3DLight_OnSite entwickeln Forschende ein innovatives Konzept für den 3D-Betondruck. Ziel der Projektpartner ist es, mittels individuell beweglicher Druckroboter tragwerksoptimierte Betonwände in CO2-reduzierter Leichtbauweise herzustellen und so Nachhaltigkeit, Baurobotik und effiziente Fertigung zu verbinden. Um die wirtschaftlichen und ökologischen Potenziale des „Concrete Printing“ optimal zu nutzen, setzen sie dabei auf eine durchgängig digitalisierte und hochautomatisierte Fertigung.

Die Ergebnisse des Forschungsvorhabens sollen es ermöglichen, dass sich mobile Roboterflotten zukünftig flexibel auf der Baustelle bewegen und die Betonelemente direkt vor Ort drucken. Im Gegensatz zu stationären Drucksystemen, die weniger flexibel und schlechter skalierbar sind, wird so eine schnellere, kostengünstigere und umweltfreundlichere Additive Fertigung möglich.

Der von den Projektbeteiligten entwickelte Prototyp umfasst ein Raupenfahrwerk sowie einen Industrieroboter mit speziellem Düsenkopf für das 3D-Druckverfahren. Um die Roboter optimal einsetzen zu können, digitalisieren die Forschenden den gesamten Planungs- und Produktionsprozess. Alle relevanten Bauwerksdaten werden digital modelliert und direkt an die Roboter übertragen. Digitalisierte Fertigungsmethoden bieten zudem Vorteile über den Bauprozess hinaus. So können Baumaterialien nachverfolgt und Komponenten nachhaltig zurückgebaut und im Sinne des „Urban Mining“ wiederverwendet werden.

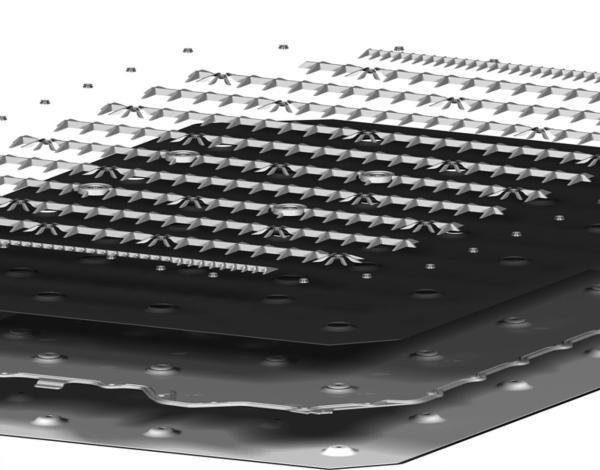

Einen weiteren Fokus legen die Forschenden auf Materialeinsparungen durch eine von der Natur inspirierte Leichtbauweise. So sollen CO2-intensive, hochfeste Betone nur dort eingesetzt werden, wo sie statisch notwendig sind. Hierfür nutzen die Projektbeteiligten Strukturen ähnlich den Bienenwaben, die mit minimalem Materialverbrauch maximale Stabilität bieten. So wird etwa die Wandschale eines Gebäudes aus druckbarem Mörtel aufgebaut und anschließend mit Schaumbeton aufgefüllt, der als Isolierung und Schallschutz dient. Diese Bauweise reduziert den Materialverbrauch und den CO2-Ausstoß erheblich. Auch streben die Projektpartner die Entwicklung umweltfreundlicherer Betonmischungen an.

Aerogele kostengünstig herstellen: innovatives System für Leichtbeton und Dämmputz

Förderlaufzeit:

Start

01.04.21

End

31.12.24

Um die Energiewende voranzutreiben und die Klimaschutzziele der EU zu erreichen, müssen Energie und Ressourcen eingespart werden. 75 Prozent aller Gebäude in der EU sind nach heutigem Standard nicht energieeffizient. Zugleich fehlen im Bereich des Bauwesens derzeit flexible, funktionale und kostengünstige Werkstoffe zur Wärmedämmung.

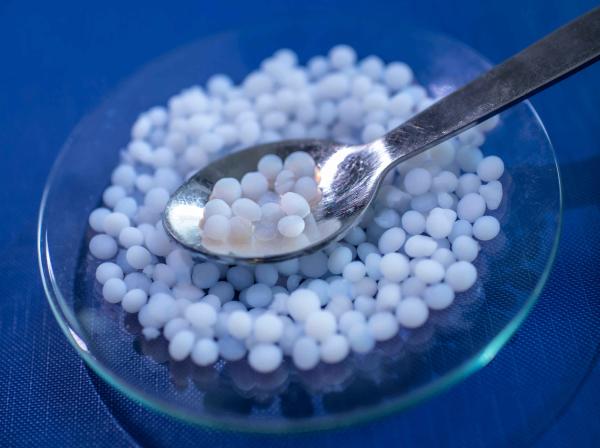

Aerogele sind poröse Festkörper, bei denen ein Großteil des Volumens aus Poren bestehen. Die feine Struktur des Aerogels schließt Luftmoleküle fest ein, was zu einer einzigartigen Isolationswirkung führt. Die Nanoporen im Aerogel schränken die wärmeleitenden Luftmoleküle dabei so stark in ihrer Bewegungsfreiheit ein, dass keine Energie an andere Luftmoleküle weitergegeben wird. So wird das Aerogel zum Hochleistungsisolator mit einer sehr niedrigen Wärmeleitfähigkeit, was zu einer höheren Energieeffizienz in der Nutzungsphase des damit ausgestatteten Bauwerks oder Produkts führt. Die mineralischen Dämmstoffe benötigen kein erdölbasiertes Ausgangsmaterial.

Das Projektteam entwickelt ein innovatives und nachhaltiges System für Dämmputz und Leichtbeton, das völlig neue Möglichkeiten schafft. Ziel ist es, einen kostengünstigen Herstellungsprozess von Aerogelen sowie neue Rezepturen zu entwickeln. Aerogele sollen dadurch in verschiedenen Anwendungen im Bereich der Wärmedämmsysteme, Leichtbetone und Sandwichelemente für Fassaden und Dachelemente nutzbar gemacht werden. Die Forschenden entwickeln die bereits vorhandene Technikumsanlage für Aerogele weiter, um das Verfahren unter Berücksichtigung ökonomischer Aspekte in den industriellen Maßstab zu überführen und somit im Massenmarkt Wärmedämmung wirtschaftlich konkurrenzfähig zu machen.

Die Forschenden untersuchen die gesamte Wertschöpfungskette von der Materialauswahl und Produktion über die Verfahren bis hin zur Anlagenanpassung. Kernstück der Arbeiten ist die Erweiterung der bestehenden Anlage um eine weitere Pumpentechnik. Zusätzlich sind Abscheider eingeplant, die die Rückgewinnung der einzelnen Fluide, insbesondere des Lösemittels, ermöglichen, um den Prozess wirtschaftlicher zu gestalten.

Es entsteht ein neuartiges Produktionsverfahren für Aerogele, das verschiedene Produktionsschritte zusammenführt. Die Herstellungskosten werden um die Hälfte gesenkt. Die Produktion verringert sich von mehr als zehn auf nur noch vier Stunden und kommt zudem völlig ohne umweltgefährliche Chemikalien aus. Das Verfahren ist im kleinen Maßstab erfolgreich erprobt und soll im nächsten Schritt in den industriellen Maßstab überführt werden.

Gewicht von Agrarmaschinen senken: leichtes, funktionsintegriertes Carbonchassis

Förderlaufzeit:

Start

01.06.21

End

31.05.25

Die Leistung landwirtschaftlicher Erntemaschinen ist in den letzten Jahrzehnten stark gestiegen. Gleichzeitig werden die Maschinen stetig größer und schwerer, was die Hersteller vor unterschiedliche Herausforderungen stellt. Zum einen führt das hohe Gewicht zu einer stärkeren Bodenverdichtung, was die Lebensbedingungen für Bodenorganismen verschlechtert und das Wurzelwachstum sowie die Wasseraufnahme einschränkt. In der Folge sinken die Fruchtbarkeit und die Ertragskraft der Agrarflächen. Zum anderen führen die schwereren und größeren Maschinen zu Problemen beim Einhalten straßenverkehrsrechtlicher Vorschriften.

Durch den Einsatz innovativer Leichtbaukonzepte möchte das Team von AGRILIGHT das Gewicht der Erntemaschinen deutlich reduzieren. Sie entwickeln eine funktionsintegrierte Leichtbaustruktur aus Glasfaser- und Kohlenstofffaserverbundwerkstoffen, um den zentralen Stahl-Rahmen der Maschinen zu ersetzen und angrenzende Bauteile – wie etwa Tanks – in das Bauteil zu integrieren. Diese Umstellung soll den Kraftstoffverbrauch und die CO2-Emissionen verringern und gleichzeitig die Bodenverdichtung minimieren. Neben der ökologischen Verbesserung möchten die Forschenden durch das verringerte Gewicht auch die verkehrsrechtliche Zulassung der Maschinen vereinfachen.

Um darüber hinaus die Montagezeiten und -kosten zu senken, entwickelt das Team neue Ansätze für Strukturhybridisierungen für die besonders belasteten Schnittstellen der Maschinen. Ziel ist es, bestehende Fügemethoden aus der Metallverarbeitung auch bei den leichten, faserverstärkten Materialien beibehalten zu können.

Zu Beginn des Projekts analysiert das Team die bisherige Stahlkonstruktion sowie die angrenzenden Funktionseinheiten der Erntemaschine. Daraufhin entwickelt es die neue funktionsintegrierte Rahmenstruktur aus faserverstärkten Kunststoffen (GFK/CFK) und berücksichtigt dabei die spezifischen mechanischen, elektrischen und chemischen Eigenschaften dieser Materialien.

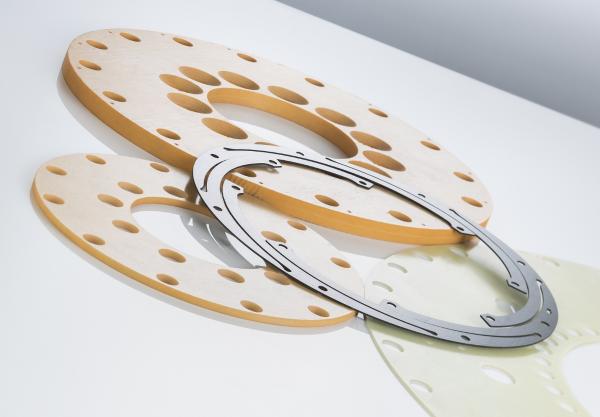

Für die Strukturhybridisierung nutzt das Team die Multi-Layer-Insert-Technologie, bei der metallische Einleger während der Fertigung in den Faserverbund integriert werden. Damit können bestehende Fügemethoden aus der Metallverarbeitung beibehalten werden und nachgelagerte Arbeitsschritte wie Bohren und Verkleben entfallen, was die Montage deutlich vereinfacht.

Am Ende des Projekts steht eine umfangreiche mechanische Prüfung der neuen Rahmenstruktur, um ihre Serientauglichkeit zu bewerten. Hierzu integriert das Team den Prototyp in einen realitätsnahen Testaufbau und testet den Rahmen auf einem speziellen Prüfstand, um reale Einsatzbedingungen zu simulieren. So stellt das Team sicher, dass die neue Struktur über die gesamte Lebensdauer der Maschine hinweg intakt bleibt.

Der entwickelte Prototyp wird auf der Hannover Messe 2024 erstmals präsentiert und zeigt eine Gewichtsreduktion von über 430 kg gegenüber der herkömmlichen Stahlrahmenkonstruktion. Das Projekt ist als Finalist für den renommierten JEC Innovation Award in der Kategorie Equipment Machinery & Heavy Industries ausgezeichnet.

Optimale Baustoffe und -Kombinationen finden: nachhaltiger Betonbau mit KI und 3D-Druck

Förderlaufzeit:

Start

01.06.22

End

31.05.25

Die Bauindustrie ist weltweit einer der größte Verbraucher von Rohstoffen und Energie und erzeugt große Mengen Abfälle. Auch ein großer Teil der globalen Treibhausgasemissionen entsteht beim Errichten, Abreißen und Entsorgen von Bauwerken. Insbesondere die Herstellung von Beton – einem der am häufigsten verwendeten Baustoffe – mit seinem Hauptbestandteil Zement verursacht erhebliche CO2-Emissionen.

Ziel der Wissenschaftlerinnen und Wissenschaftler im Projekt AIBetOn3D ist es, die Umweltbelastung durch den Bausektor zu reduzieren. Hierzu stellen sie sich die übergeordnete Frage, wie 3D-Druck im Betonbau eingesetzt werden kann, um CO2-Emissionen zu minimieren, ohne dabei die Qualität der Bauprodukte zu mindern.

Zum einen entwickeln die Forschenden Simulationsmodelle für 3D-Drucker mit Unterstützung von Künstlicher Intelligenz (KI), die dabei helfen sollen, optimale Baustoffe und Baustoffkombinationen zu identifizieren, indem zuverlässige Vorhersagen zum Materialverhalten und zu CO2-Einsparpotenzialen ermöglicht werden. Zum anderen arbeiten die Forschenden an einem innovativen 3D-Drucker für Baustoffe und der dazugehörigen Software.

Als konkreten Anwendungsfall betrachten die Forschenden Entwässerungsrinnen und Einlaufkästen, die in verschiedenen Varianten – im 3D-Betondruck, kombinierten 3D-Druck mit Beton- und Kunststoffformen sowie tonbasierten 3D-Druck – umgesetzt werden sollen. Neben geometrischen Parametern werden auch werkstofftechnische Modifikationen untersucht.

Sie entwickeln ein Konzept für eine semantisch kausal-korrelierte Material-Fertigungsbibliothek. Die entwickelten KI-basierten Algorithmen und Modelle sind also so gestaltet, dass sie die Bedeutung der Daten verstehen, ihre Beziehungen analysieren und die kausalen Zusammenhänge erkennen und nutzen können, um präzise Vorhersagen und Optimierungen zu ermöglichen. Die Bibliothek soll Informationen zu neuartigen, additiv gefertigten Baustoffen enthalten und dient als lernendes System, um eine Optimierung hinsichtlich Bauteildimensionen, Materialzusammensetzung und CO2-Lebenszyklusanalyse durchzuführen. Darüber hinaus überprüfen die Forschenden die Praxistauglichkeit des entwickelten Druckers und der zugehörigen Software anhand des konkreten Anwendungsfalls.

Antistatische Rohre für die Luftfahrt: Verbundwerkstoffe ersetzen Metall

Förderlaufzeit:

Start

01.06.21

End

30.06.24

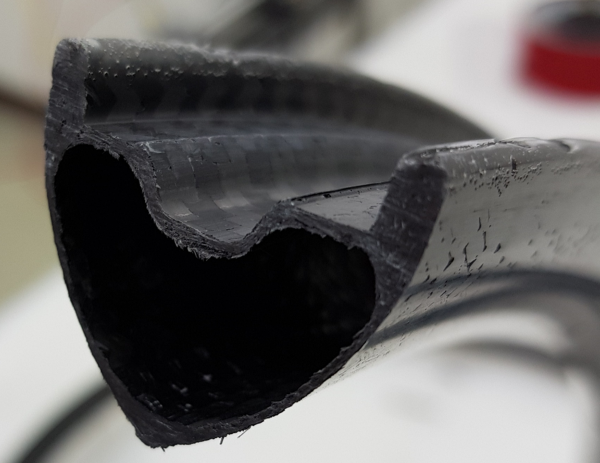

In der Luftfahrt sind Leitungssysteme für Kraftstoff, Hydraulik und Belüftung essenziell. Derzeit werden sie meist aus Metall gefertigt, was zu einem hohen Gewicht und einer eingeschränkten Designfreiheit führt. Verbundwerkstoffe bieten hier großes Potenzial: Sie sind leichter, korrosionsbeständig und ermöglichen eine höhere Gestaltungsfreiheit.

Allerdings erfüllen sie bislang nicht alle Anforderungen, insbesondere in Hinblick auf elektrische Leitfähigkeit und die wirtschaftliche Herstellung komplexer Rohrgeometrien. Bisherige Lösungen stoßen an ihre Grenzen, wenn es um die Kombination aus Funktionalität, Sicherheit und Effizienz geht. Hier setzt das Forschungsprojekt AntiStatic an und sucht nach einer neuen technologischen Lösung.

Das Projektteam will antistatische Leitungssysteme aus Verbundwerkstoffen entwickeln, die herkömmliche Metallrohre ersetzen können. Die Innovation liegt in der Kombination von geringem Gewicht, hoher mechanischer Stabilität und elektrischer Leitfähigkeit. Die Rohre sollen sowohl gerade als auch gebogene Abschnitte umfassen und dabei spezifische Anforderungen der Luftfahrtindustrie erfüllen.

Im Fokus stehen eine ressourcenschonende Fertigung und ein modulares Design des Rohrleitungssystems. Durch den Einsatz dieser Technologie könnten Gewichtseinsparungen von bis zu 50 Prozent erzielt und damit der CO2-Ausstoß in der Luftfahrt erheblich reduziert werden.

Das Projektteam hat die Fertigungsverfahren Flecht-Pultrusion und Flecht-RTM (Resin Transfer Moulding) kombiniert. Mit der Flecht-Pultrusion werden gerade Rohre produziert, die durch kontinuierliche Fertigung besonders stabil und leicht sind. Für gebogene Rohrabschnitte kommt das Flecht-RTM-Verfahren zum Einsatz, das die Herstellung komplexer Geometrien erlaubt.

Außerdem haben die Forschenden ein Harzsystem entwickelt, das mit Kohlenstoff-Nanoröhrchen (CNT) gefüllt ist. Dieses verleiht den Bauteilen ihre antistatischen Eigenschaften, ohne die mechanischen Merkmale zu beeinträchtigen. Mit einem modularen Fügeprozess hat das Team die einzelnen Rohrsegmente dann miteinander verbunden. Mit einem Demonstrator belegen die Forschenden nun die Praxistauglichkeit und Effizienz der entwickelten Technologie.

Sandwichbauteile automatisiert fertigen: Roboter steigern Effizienz und Nachhaltigkeit

Förderlaufzeit:

Start

01.01.22

End

31.12.24

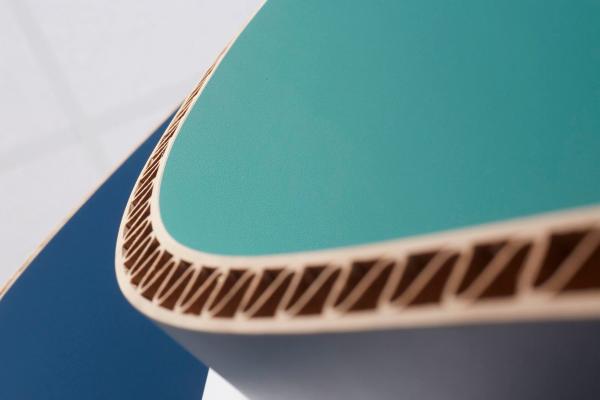

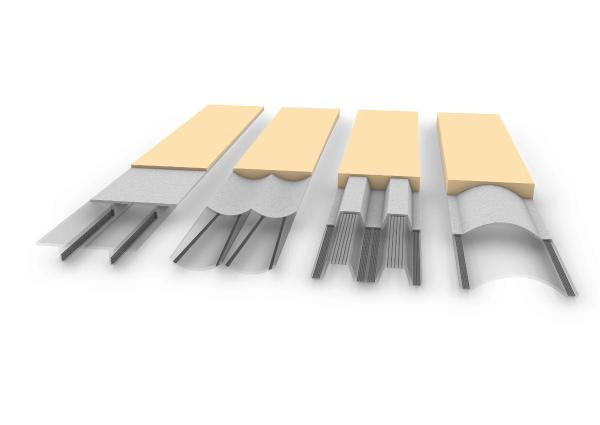

Composite-Sandwichstrukturen sind aus mehreren Materialien mit verschiedenen Eigenschaften zusammengesetzte Bauteile. Durch die Kombination aus einer starken Innenlage, einem leichten Stützstoff und einer äußeren Schicht sind sie stärker als die einzelnen Materialien und bieten hohe Festigkeiten bei geringem Gewicht.

Bisher ist das Herstellen dieser Sandwichstrukturen jedoch aufwendig und erfordert viel Handarbeit, weshalb die Sandwichbauweise vor allem für Prototypen und Kleinserien genutzt wird. Um die Nutzung von Composite-Sandwichstrukturen auf weitere Anwendungsbereiche auszuweiten, muss die Produktion der Bauteile stärker automatisiert werden.

Im Projekt APART entwickeln die Projektpartner eine vollautomatische Produktionsanlage für hochfeste und leichte Sandwichbauteile. Besonders an der Anlage ist die Verwendung nachwachsender Rohstoffe wie Kiribaum oder Sisal für die Stützschicht. Damit will das Team ein CO2-reduzierendes, nachhaltiges Verfahren schaffen, das sich für die Serienproduktion von Composite-Sandwichstrukturen eignet.

Neben der deutlich verkürzten Herstellungszeit der Bauteile, soll die Automatisierung auch die Produktionsqualität steigern und Ausschuss verringern. Dies erhöht nicht nur die Effizienz in der Fertigung, sondern fördert auch den Leichtbau in Bereichen, in denen die Sandwichbauweise bisher aufgrund des hohen manuellen Aufwands nicht eingesetzt werden konnte .

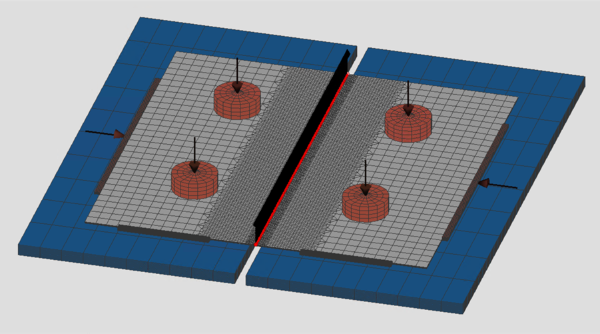

Die Forschenden entwickeln eine Roboteranlage, die mehrere Schritte der Sandwichherstellung automatisiert, darunter das Schneiden, Zuführen und Legen der Bio-Chips für die Stützschicht. Die Bio-Chips werden in unterschiedlichen Formen und Größen beispielsweise aus Balsa, Kiriholz oder Sisalfasern in Kombination mit einem Bio-Kleber hergestellt. Eine Vier-Achs-Portalanlage, ausgestattet mit Sensoren zur Bildverarbeitung und Ultraschalltechnik, übernimmt die präzise Platzierung der Bio-Chips. Dabei erkennt die Portalanlage inhomogene Bio-Chips, und sortiert fehlerhafte Stücke aus, um die Qualität und Festigkeit zu optimieren.

Um die Praxistauglichkeit der Anlage zu prüfen, testen die Projektpartner die Technologie in den Anwendungsfeldern Vakuum- und Heißpressen und bringen die Ergebnisse in die Feinabstimmung des Verfahrens ein. Durch die so mögliche Optimierung der Produktionsschritte entwickeln sie eine für die Serienfertigung taugliche Technologie.

Nachhaltiges Holzfaser-Sandwich: Industriell produzieren und branchenübergreifend nutzen

Förderlaufzeit:

Start

01.11.20

End

31.01.23

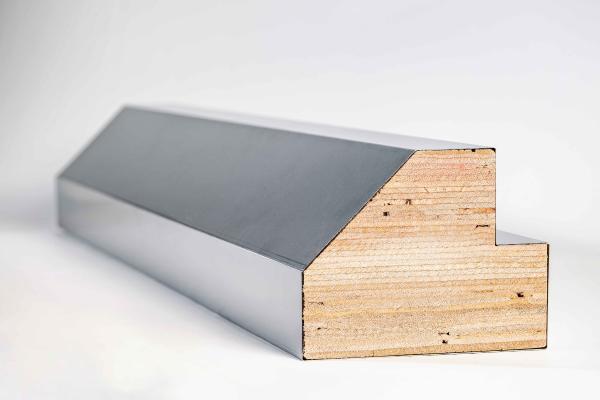

Das Team im Forschungsvorhaben BENHoLei hat sich die branchenübergreifende Entwicklung von nachhaltigen Leichtbauelementen aus Holzfasermaterialien zum Ziel gesetzt. Grundlage bildete der Holzfaser-Werkstoff Homawave, der sich durch seine wellenförmige Struktur auszeichnet, die an Wellpappe erinnert. Diese Struktur wird durch einen kontinuierlichen Umformprozess hergestellt, bei dem Holzfaserplatten gewellt und anschließend mit Decklagen wie Aluminium oder hochdichten Faserplatten kombiniert werden. Das Ergebnis sind stabile Sandwichmaterialien, die im Vergleich zu herkömmlichen Holzwerkstoffen ressourcenschonender und erheblich leichter sind. BENHoLei hat gezeigt, dass diese Materialien vielseitig einsetzbar sind, etwa in Möbeln, Fahrzeugteilen oder der Verpackungsindustrie, und durch die Reduktion von Materialverbrauch und Gewicht einen wichtigen Beitrag zur Senkung von CO2-Emissionen leisten können.

Ziel der Forschenden ist es, die Holzfaser-Materialien für eine großserientaugliche Produktion zu optimieren und damit nachhaltigere und umweltfreundlichere Industrieprozesse zu ermöglichen. Dazu entwickeln sie automatisierte Produktionsverfahren, die mechanische Prüfungen und zerstörungsfreie Kontrollmethoden integrieren. Im Fokus steht dabei die Verbesserung der Materialeigenschaften, wie Biegefestigkeit und Formstabilität, durch hybride Kombinationen von Deck- und Kernmaterialien. Neben der technischen Entwicklung verfolgt das Projektteam das Ziel, die Forschungsergebnisse direkt in praktische Anwendungen zu überführen. Der Einsatz von Homawave in der Möbel- und Automobilindustrie sowie dem Schiffsinnenausbau soll dabei sowohl ökologische als auch ökonomische Vorteile wie niedrigeren Materialverbrauch, geringere Transportkosten und eine nachhaltige Wertschöpfungskette schaffen.

Die Forschenden können die Material- und Prozessentwicklung erfolgreich abschließen. Sie entwickeln den Homawave-Kern in Kombination mit verschiedenen Decklagen weiter und unterziehen ihn umfangreichen mechanischen Prüfungen. Insbesondere die erfolgreichen Tests mit Acrylat- und Phenolharzsystemen führen zu einer höheren Umformgüte und verbesserter Oberflächenqualität. Parallel dazu entwickelt das Team neue Walzengeometrien und optimiert die Produktionsprozesse, etwa durch präzisere Temperatur- und Feuchteeinstellungen, wodurch sie die Produktionsgeschwindigkeit auf bis zu 5 Meter pro Minute steigern. Um die Qualität zu sichern und Fehler frühzeitig zu erkennen, integrieren sie zerstörungsfreie Prüfverfahren in die Prozesskette.

Die im Projekt entwickelten Sandwichmaterialien werden durch ein Rednerpult als Demonstrator auf ihre Praxistauglichkeit getestet. Die positive Resonanz, etwa auf der Fachmesse für die Zuliefererindustrie der Möbel- und Innenausbauwirtschaft INTERZUM 2023, bestätigt die Marktrelevanz der Materialien. Abschließend entwickeln die Wissenschaftlerinnen und Wissenschaftler ein Konzept für eine großserientaugliche Produktionsanlage, das sowohl wirtschaftliche als auch ökologische Anforderungen erfüllt.

Prozesskette von Leichtbau-Produkten nachhaltiger gestalten: basierend auf Bionik und KI

Förderlaufzeit:

Start

01.07.21

End

30.06.24

Leichtbau ist eine Schlüsseltechnologie, um die globale Erwärmung einzudämmen und gleichzeitig die wirtschaftliche Leistungsfähigkeit zu steigern. Insbesondere im Mobilitätssektor können Unternehmen dank Leichtbau Material und somit Ressourcen einsparen. Gleichzeitig stoßen die in Leichtbauweise hergestellten Fahrzeuge im Betrieb weniger CO2 aus. Die Herstellungs- und Recyclingverfahren für die Fahrzeuge sind jedoch oftmals emissionsintensiv. Hier fehlen ganzheitliche Lösungen, die Produkte über den gesamten Lebenszyklus nachhaltiger gestalten und entlang der vertikalen und horizontalen Prozesskette optimieren.

Die Projektpartner wollen die gesamte Prozesskette von Leichtbauprodukten nachhaltiger gestalten und die Ressourceneffizienz über den vollständigen Lebenszyklus steigern. Hierfür optimieren sie den CO2-Fußabdruck und den Ressourceneinsatz im Herstellungsprozess. Um diese Aspekte bereits bei der Planung und Konstruktion von einzelnen Bauteilen oder komplexen Baustrukturen berücksichtigen zu können, erarbeiten die Forschenden neue Entwicklungskonzepte. Als Basis für neue Algorithmen und Assistenzdienste nutzen sie Methoden der Automatisierung, Künstlichen Intelligenz (KI) und der Bionik, also dem Übertragen von Phänomenen und Prinzipien der Natur auf die Technik.

Die Forschenden ergänzen bereits etablierte Verfahren wie die computergestützte Erstellung von Bauteilen (CAD-Konstruktionen) um zusätzliche Elemente. Hierfür entwickeln sie Konstruktionsalgorithmen, die durch die Biologie inspiriert sind. KI-basierte Assistenzdienste sollen bereits in der Produktentstehung die nachgeschalteten Lebensphasen berücksichtigen und einbinden bzw. Simulationsergebnisse vorhersagen. Das Projektteam entwickelt einen teilautomatisierten Entwurfsprozess, der eine schnelle Anpassung und Optimierung von Produkten ermöglicht, ohne eine umfangreiche Neuentwicklung durchführen zu müssen. Das spart nicht nur Zeit, sondern ist auch nachhaltig. Denn die Fertigungsverfahren und Materialien, die beispielsweise nur in der Einführungsphase eines Produkts wirtschaftlich und nachhaltig sind, können so in späteren Lebensphasen schnell und unkompliziert ausgetauscht werden.

Nachhaltiges Bremssystem: Feinstaub reduzieren und Kreislauffähigkeit ermöglichen

Förderlaufzeit:

Start

01.09.21

End

30.06.25

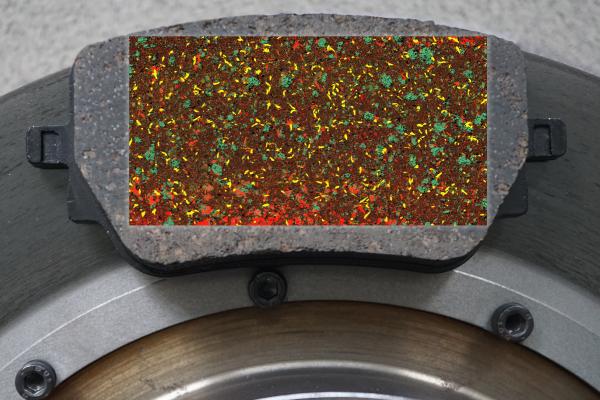

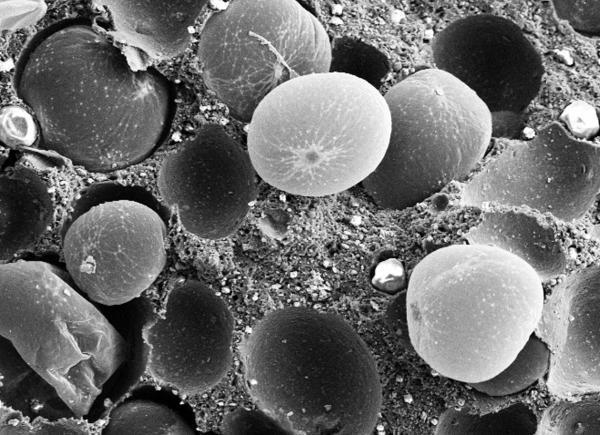

Im städtischen Straßenverkehr werden große Mengen an Feinstaub freigesetzt, die zu erheblichen Gesundheitsrisiken führen können. Rund die Hälfte der Feinstaubpartikel entsteht durch Bremsabrieb – unabhängig vom Antriebssystem des Fahrzeugs. Aufgrund ihrer geringen Größe gelangen etwa 90 Prozent dieser Partikel tief in die Atemwege und können schwerwiegende Schäden verursachen.

Das Hauptproblem liegt in den aktuell verwendeten Bremssystemen: Diese bestehen meist aus Graugusslegierungen und dazu passenden Bremsbelägen. Beim Bremsvorgang nutzen sich die Materialien ab, und die freigesetzten Partikel gelangen in die Luft. Für den Serienmarkt gibt es derzeit noch keine Alternativen zu den traditionellen Bremsmaterialien.

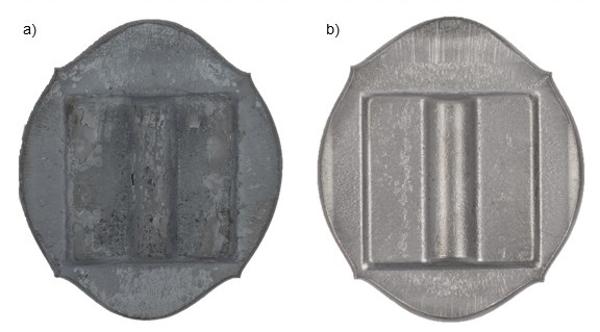

Das Projektteam will ein kostengünstiges, nahezu verschleißfreies, emissionsarmes und recyclingfähiges Bremssystem für die industrielle Fertigung entwickeln. Hierfür nutzen die Forschenden Bremsscheiben aus hoch hartstoffpartikelverstärkten Aluminiummatrix-Verbundwerkstoffen (AMC, kurz für: Aluminium Matrix Composites). AMC-Bremsscheiben sind in Kombination mit geeigneten Bremsbelägen nahezu verschleißfrei in der Anwendung, sodass kaum Feinstaub entsteht. Besonders in Städten und an Verkehrsknotenpunkten verbessert dies die Luftqualität erheblich.

Außerdem sind AMC-Bremssysteme Leichtbaukonstruktionen, was wiederum den Ausstoß von CO2-Emissionen während des Fahrens senkt. Im Gegensatz zu herkömmlichen Grauguss-Bremsscheiben sind AMC-Bremsscheiben zudem wiederverwertbar und recycelfähig.

Eine der größten Herausforderungen für den Einsatz von AMC-Bremssystemen ist die Entwicklung geeigneter Bremsbeläge. Diese müssen so beschaffen sein, dass sich beim Bremsen ein sogenannter Tribofilm bildet. Dieser entsteht durch chemische Reaktionen und wirkt wie eine Schutzschicht, die Abnutzung und Feinstaubbildung verhindert.

Um passende Bremsbeläge zu entwickeln, untersucht das Projektteam daher die Oberflächenstruktur der Materialien mithilfe von Elektronen- und 3D-Scanningmikroskopen. Herkömmliche Bremsbeläge bestehen aus bis zu 30 Einzelkomponenten.

Das Team optimiert diese Teile insbesondere in Bezug auf Reibwert, Haltbarkeit und Geräuschentwicklung. Außerdem ersetzen die Forschenden bedenkliche Stoffe, wie Kupferlegierungen, durch umweltfreundlichere Alternativen, die ebenfalls die Bildung des Tribofilms unterstützen.

Schwere Betondecken ersetzen: vorgefertigte Deckenelemente aus Carbonbeton

Förderlaufzeit:

Start

01.03.23

End

28.02.26

Beton ist der weltweit meistverwendete Baustoff. Vor allem bei der Produktion von Zement, der die Grundlage für das Herstellen von Beton bildet, werden große Mengen an Treibhausgasen emittiert. Die Zementherstellung ist für rund 8 Prozent der weltweiten CO2-Emissionen verantwortlich. Für die Transformation des Bausektors ist es daher zentral, vor allem den Zementverbrauch zu reduzieren. Eine Möglichkeit ist das schrittweise Ersetzen von Stahl durch vorgespannte Carbonbewehrung. Dies führt zur Steigerung der Material- und Energieeffizienz, denn es werden schlanke, massenreduzierte und damit ressourcensparende Strukturen geschaffen. Ein besonders interessantes Anwendungsgebiet ist die Verwendung von Carbonbeton im Bereich der Geschossdecken, für die in konventioneller Bauweise große Mengen Stahlbeton genutzt werden.

Die Projektpartner wollen die üblicherweise 30 cm starken Betondecken im Massivbau durch leichte, nicht korrosionsgefährdete Flächentragwerke ersetzten. Hierfür nutzen sie mit Carbon vorgespannte Betonelemente, deren Querschnitt sie auf maximal 10 cm reduzieren. Den Schwerpunkt legen die Forschenden auf vorgefertigte Deckenelemente. Diese sind besonders nachhaltig, da bei der Herstellung weniger Abfall anfällt, sie leichter zurückzubauen sind und besser wiederverwendet werden können. Die mit Carbon vorgespannten Deckensysteme sollen alle Anforderungen an die Statik sowie den Brand-, Wärme- und Schallschutz einhalten und gleichzeitig praxistauglich sein.

Diese nachhaltigen Decken werden in einem multidisziplinären Ansatz entwickelt und erprobt. Dazu gehört sowohl das Entwickeln der Herstellungsmethoden inklusive der Anlagentechnik sowie die Prognose und Validierung der Qualität der Decken. In einem umfassenden Versuchsprogramm werden die Carbonbetonbauteile auf ihr Trag- und Verformungsverhalten unter Kurz- und Langzeiteinwirkungen getestet. Dies umfasst den Luft- und Trittschallschutz sowie den Brandschutz. Die Versuchsergebnisse dienen zur Validierung der nummerischen Berechnungsmodelle, die in allen Disziplinen verwendet und mit denen die verschiedenen Kenngrößen gesamtheitlich optimiert werden. Die Dimensionierung der Bauteilquerschnitte inklusive der Verbindungsmittel und Auflager erfolgt gemäß geltender Normung im Rahmen der statischen Untersuchungen. Zusätzlich zu den Kleinversuchen werden Realmaßstabmodelle gebaut und erprobt.

Ressourcen sparen im Betonbau: neue Konzepte für großformatige Carbonbewehrungen

Förderlaufzeit:

Start

01.11.20

End

30.04.24

Beton ist derzeit der weltweit meistverwendete Baustoff. Doch seine Herstellung verursacht hohe Treibhausgasemissionen (THG). Um die Belastbarkeit von Betonbauteilen zu erhöhen, wird eine sogenannte Bewehrung in den Beton eingelegt. Diese besteht meist aus Matten, Stäben oder Geflechten aus Stahl, die auf Grund ihrer Korrosionsanfälligkeit eine dicke Betondeckung benötigen und damit hohe THG bedingen.

Carbonfasern hingegen sind sechsmal effektiver als Stahl und nicht korrosionsanfällig. Somit kann der Einsatz von Carbonfasern anstelle von Stahl die erforderliche Menge an Bewehrung und Beton deutlich verringern. Allerdings werden bei der Auslegung von Stahl- und Carbonbewehrungen bisher verschiedene Lastfälle getrennt voneinander betrachtet. Dies kann zu einer Überbewehrung führen und damit zu einem erhöhten Ressourceneinsatz.

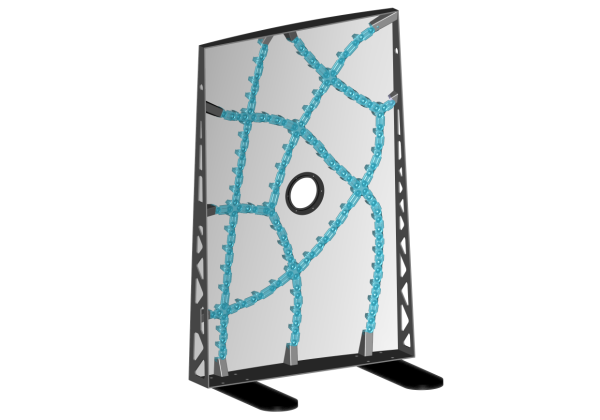

Die Projektpartner wollen innovative, großformatige Carbonbewehrungen für den Betonbau entwickeln und für die industrielle Anwendung optimieren. Diese Carbonstrukturen sollen kraftflussgerecht und besonders langlebig sein, sodass ressourcensparende Betonbauteile entstehen. Hierfür wollen sie Entwurfs- und Konstruktionsprinzipien aus dem Leichtbau mit denen des konventionellen Betonbaus zusammenführen. So würde auch weniger THG bei der Produktion entstehen und in die Umwelt gelangen. Die Projektpartner rechnen für den Bereich des Hochbaus mit einem THG-Einsparpotenzial von 86 Prozent im Vergleich zur konventionellen Stahlbetonbauweise.

Das Team verbaut nicht mehr einzelne Bewehrungen für die unterschiedlichen Lastfälle, sondern eine optimierte und in sich geschlossene Bewehrungsstruktur. Folglich können dreidimensionale Strukturen geschaffen werden, die sich optimal an den Kraftfluss anpassen und somit hochgradig effektiv und ressourcensparend sind. Die Bewehrungen können dann mit einer geringeren Betondeckung vergossen werden. Sowohl beim Beton als auch bei der Bewehrung kann so deutlich Material eingespart werden.

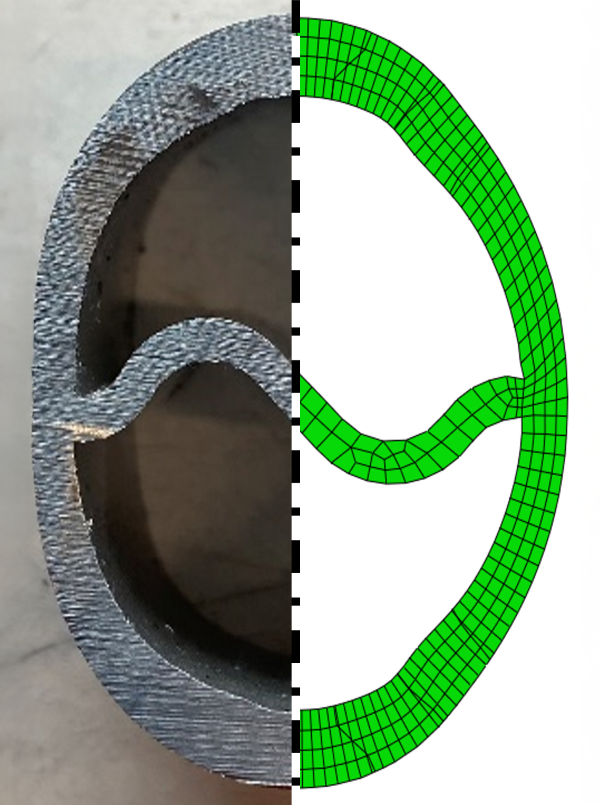

Dank seiner technologieübergreifenden Zusammensetzung kann das Team die komplette Wertschöpfungskette abdecken. Die Forschenden optimieren die Geometrie sowie die mechanischen Eigenschaften der neuartigen Bewehrungsstruktur und passen das Fertigungsverfahren entsprechend an. Dabei entwickeln sie ein Verfahren für die Herstellung von getränkten und umwickelten Fasersträngen, das durch eine optimierte Ausrichtung der einzelnen Fasern eine sehr hohe Auslastung der Faserzugfestigkeit in den Strängen ermöglicht. Durch eine auf Versuchsbasis optimierte Stranganordnung innerhalb der Bewehrungskörbe können zudem die mechanischen Eigenschaften der Bewehrung innerhalb von Betonbauteilen optimal ausgenutzt werden.

CO2-Fußabdruck von PKW senken: hybride Hochleistungsbauteile aus Aluminium und Stahl

Förderlaufzeit:

Start

01.03.21

End

31.08.24

Der Straßenverkehr in Deutschland verursacht jährlich etwa 160 Millionen Tonnen CO2 und ist damit für etwa 20 Prozent des gesamten CO2-Ausstoßes des Landes verantwortlich. Eine wirksame Methode, um die von PKW verursachten CO2-Emissionen zu reduzieren besteht darin, das Fahrzeuggewicht durch funktionalen Leichtbau zu senken. Dazu werden aktuell insbesondere drei Technologien genutzt: Hochfeste Aluminiumlegierungen, Aluminium-Stahl-Mischbauweise sowie Tailor Welded Blanks (TWB) – geschweißte Karosserieteile aus Stahlblechen mit unterschiedlichen Festigkeiten und Dicken.

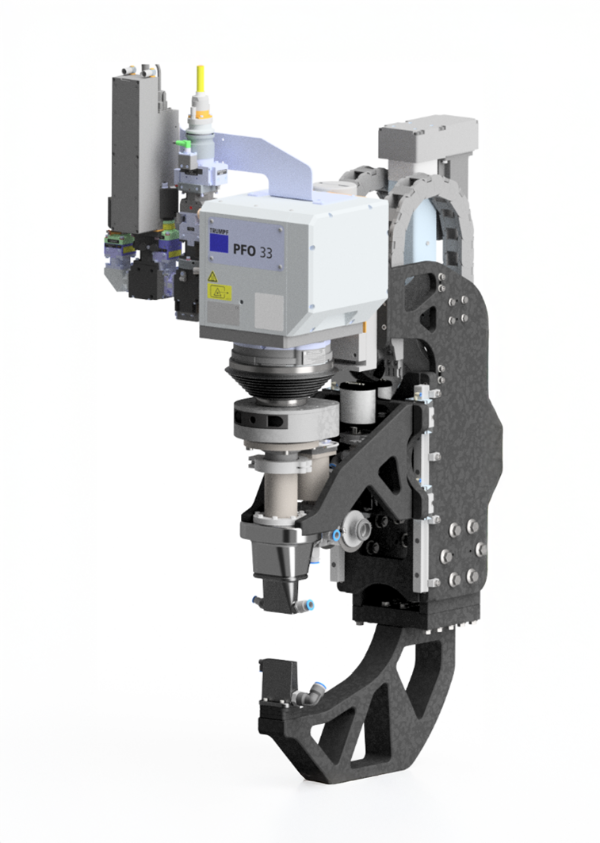

Die Forscherinnen und Forscher im Projekt CO2-HyChain haben das Ziel, diese Technologien zu kombinieren, um das Fahrzeuggewicht weiter zu reduzieren. Insbesondere sollen hochfeste Aluminium-TWB und hybride Aluminium-Stahl-TWB verwendet werden. Durch die gemeinsame Nutzung von Aluminium und Stahl möchten die Beteiligten die positiven Eigenschaften der beiden Werkstoffe – insbesondere die hohe Festigkeit des Stahls und das geringe Gewicht des Aluminiums – kombinieren.

Die im Labormaßstab erforschten Lösungen möchten die Projektpartner durch Technologietransfer in die industrielle Produktion überführen und die gesamte Wertschöpfungskette weiterentwickeln. Durch die Einführung dieser Technologien soll der CO2-Fußabdruck von PKW um bis zu 15 Prozent gesenkt werden.

Die Forschenden entwickeln neue Schweißmethoden und Wärmebehandlungstechniken, um hochfeste Aluminium-Stahl-Verbindungen mit unterschiedlichen Blechdicken wirtschaftlich herzustellen. Auch möchten sie die mechanischen Eigenschaften und die Haltbarkeit der Schweißnähte deutlich verbessern, wodurch die industriellen Anwendungen von hochfesten Aluminium- und hybriden Aluminium-Stahl-TWB erheblich erweitert werden können.

Um diese Technologien in bestehende Produktionsprozesse integrieren und die Produktion wirtschaftlich und ökologisch nachhaltiger gestalten zu können, entwickeln die Projektpartner hocheffiziente Produktionsanlagen für die Herstellung großformatiger Aluminium-Stahl-TWB sowie -Tailor Welded Coils (TWC) – Spulen aus Metallbändern aus unterschiedlichen Materialien oder Dicken. Dabei erarbeiten sie Steuerungs- und Regelungskonzepte, um eine zuverlässige Prozessregelung zu ermöglichen und eine ausreichende Qualität der TWB und TWC sicherzustellen. Einen weiteren Schwerpunkt legen sie auf die Entwicklung und Implementierung neuer Recyclingkonzepte, um die Ressourceneffizienz weiter zu maximieren.

Batteriegehäuse für E-Autos optimieren: mit Aluminium-Schaum und effizienterer Herstellung

Förderlaufzeit:

Start

01.05.21

End

31.10.24

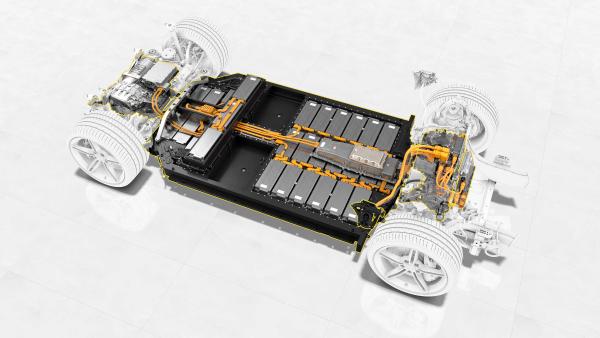

Elektroautos können dazu beitragen, Treibhausgasemissionen im Verkehrssektor zu reduzieren und das Klima zu schützen. Das Batteriesystem ist dabei das Herzstück moderner E-Autos und zentraler Baustein für eine nachhaltige Mobilität. Leichtbau kann mit innovativen Konstruktionsprinzipien, Materialien und Produktionsverfahren dazu beitragen, Batteriesysteme leichter zu machen, ihre Eigenschaften im Gebrauch zu optimieren und ihre Produktion effizienter zu gestalten.

Ziel des Forschungsvorhabens COOLBat ist es, durch Gewichtsreduktion der Batteriegehäuse die Reichweite von Elektroautos zu erhöhen. Gleichzeitig möchten die Forschenden die Leistungsfähigkeit der Batterien verbessern und schnellere Ladezeiten ermöglichen. Darüber hinaus untersucht das Projektteam, wie sich die Herstellung der Batteriegehäuse mit Leichtbauansätzen deutlich effizienter gestalten lässt, um schon in der Produktion CO2-Emissionen einzusparen.

Das betrachtete Batteriesystem eines Elektroautos dient den Forschenden dabei als Referenz und Demonstrator. Die Forschungsergebnisse sollen anschließend als Blaupause zur Entwicklung, Optimierung und Skalierung von spezifischen Leichtbaumaterialien und -technologien für andere Branchen und Anwendungen dienen, etwa Züge, Flugzeuge und Schiffe oder Lebensmittel- und Medizintransporte.

Die Forschenden überprüfen alle Entwicklungsschritte darauf, wie sie zur CO2-Einsparung und –Bindung beitragen können. Dazu betrachten sie das gesamte Batteriesystem. Neben dem Batteriemodul mit seinen Zellen umfasst es das Gehäuse mit Strukturen zur Lastverteilung und Temperaturregelung. Dazu zählen unter anderem Rahmen, Deckel und Bodenplatten, welche die Batterien vor Überhitzung und Beschädigung schützen.

Das Team kombiniert Einzelsysteme, um mehr Funktionen auf kleinerem Raum und mit weniger Schnittstellen zu integrieren. So sollen thermische und mechanische Aufgaben vereint werden. Tragstrukturen beinhalten künftig direkt eingegossene sogenannte Temperierkanäle. In den Bodenplatten wird z.B. die Funktion der Kühleinheit mit der des Crash-Schutzes in einer Komponente verbunden.

Der Einsatz von Aluminiumschaum ermöglicht dabei eine optimale Lastenverteilung und Energieabsorption bei Unfällen. Kombiniert wird der Schaum mit einem sogenannten Phasenwechselmaterial, das Wärme- und Kälteenergie speichern und nach Bedarf wieder abgeben kann. Diese Materialkombination senkt zusätzlich den Energieaufwand zur Kühlung der Batterie. Der Deckel des Batteriegehäuses wird so konstruiert, dass das Gehäuse die darauf einwirkenden Lasten optimal abfangen kann. Zudem entwickeln die Beteiligten neue Wärmeleitwerkstoffe, um aufwendiger zu produzierende und umweltschädliche Wärmeleitpasten zu ersetzen. Die genutzten Leichtbaulösungen sollen 15 Prozent CO2 pro Batteriegehäuse einsparen.

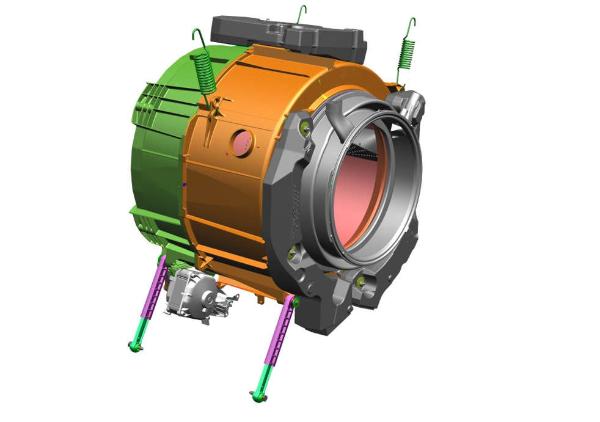

Waschmaschinen nachhaltiger produzieren: Materialrecycling und digitale Simulation

Förderlaufzeit:

Start

01.01.22

End

31.12.24

Die Trommeln von Waschmaschinen drehen sich in fast jedem deutschen Haushalt. Deshalb ist es wichtig, dass die Geräte nicht nur im Gebrauch, sondern auch in ihrer Herstellung möglichst energieeffizient sind. Hier setzen die Forschenden im Vorhaben DigiLaugBeh an, indem sie innovative Leichtbaulösungen aus dem Automobilbau mithilfe digitaler Simulationen auf die Anwendung „Waschmaschine“ übertragen. Die Laugenbehälter werden im Spritzgießverfahren hergestellt. Dabei plastifiziert eine Maschine den eingesetzten Kunststoff – kurzfaserverstärktes Thermoplast – und spritzt das dadurch weich gewordene Material unter Druck in Form.

Die Projektpartner wollen anhand des Laugenbehälters, der die Waschtrommel umgibt, zeigen, wie groß das Potenzial ist, CO2 einzusparen und Materialien zu recyceln. Dafür wenden sie innovative Leichtbaulösungen an. Um die gesamte Produktentstehungskette virtuell abzubilden, die gesamte Bauteilauslegung zu simulieren und die Prozess-, Material- sowie Umweltbilanz ganzheitlich betrachten zu können, erstellen die Forschenden einen Digitalen Zwilling. Am Ende will das Projektteam einen Demonstrator anfertigen, der alle gewonnenen Erkenntnisse in sich vereint und damit den Übergang in die serielle Produktion des innovativen Laugenbehälters ermöglicht.

Die Projektpartner optimieren anhand digitaler Simulationen den gesamten Herstellungsprozess. So wollen sie etwa Langglasfasern einsetzen, statt des kurzfaserverstärkten Materials. Außerdem ersetzen sie das konventionelle Spritzgießen durch Thermoplast-Schaumspritzgießen. Hierbei wird die Kunststoffschmelze mit Kohlenstoffdioxid oder Stickstoff beladen und dann aufgeschäumt. Dies schont die Fasern und reduziert die Gefahr eines Bauteilverzugs.

Die genutzten Ansätze werden von Beginn an auf ihren Lebenszyklus hin analysiert. Dabei bewerten die Forschenden den jeweiligen CO2-Fußabdruck und optimieren diesen. Außerdem wollen sie rund 50 Prozent der eingesetzten Werkstoffe durch Recyclingmaterial ersetzen, indem sie zum Beispiel Rückläufer nach Beendigung ihrer Lebensdauer wiederverwerten.

Die Forschenden gehen davon aus, dass sie so 30 bis 40 Prozent CO2-Äquivalente pro Kilogramm eingesetztem Material einsparen. Der Laugenbehälter wiegt rund 4 Kilogramm. Bei 8 Millionen hergestellten Teilen jährlich würde das Ersetzen der Hälfte der eingesetzten Werkstoffe durch recyceltes Material 19 bis 25 Tausend Tonnen CO2-Äquivalente pro Jahr einsparen.

Faserverbunde effizient auslegen: digitales Modell für Tailored Fibre Placement

Förderlaufzeit:

Start

17.05.22

End

31.07.24

Faserverstärkte Kunststoffe ermöglichen leichtere und leistungsfähigere Bauteile. Sie spielen eine Schlüsselrolle in der Mobilität und Industrie der Zukunft. Besonders das Tailored Fibre Placement (TFP) bietet großes Potenzial: Es ermöglicht die präzise Ablage von Verstärkungsfasern entlang der Hauptbelastungen im Bauteil. Dadurch entstehen hochbelastbare Strukturen mit minimalem Materialeinsatz.

Allerdings ist die industrielle Anwendung komplex. Die Entwicklung eines TFP-Bauteils erfordert viele Iterationen, da Konstruktion, Fertigung und mechanische Eigenschaften eng zusammenhängen. Vor allem kleine und mittlere Unternehmen (KMU) stehen vor Herausforderungen: Hohe Entwicklungskosten und fehlende digitale Werkzeuge erschweren den Zugang zur Technologie. Hier setzt das Forschungsprojekt DigiPEP an und entwickelt eine digitale Lösung, die den Entwicklungsprozess grundlegend vereinfacht.

Ziel von DigiPEP ist es, einen ganzheitlichen, digitalen Entwicklungsprozess für TFP-Bauteile zu schaffen. Hierfür verknüpft das Projektteam die einzelnen Schritte von der Bauteilkonstruktion über die Fertigung bis hin zur Kosten- und Nachhaltigkeitsbewertung. Ziel ist eine effiziente, automatisierte und anwenderfreundliche Lösung.

Alle relevanten Auslegungsschritte wollen die Forschenden in einem Model-Based Systems Engineering (MBSE)-Ansatz verknüpfen. So wollen sie strukturelle, fertigungstechnische und wirtschaftliche Aspekte parallel optimieren. Das Modell berücksichtigt mechanische Belastungen, die Faserorientierung im Stickmuster, Drapiereinflüsse sowie Versagensmechanismen. Damit reduziert sich der iterative Entwicklungsaufwand erheblich.

Das digitale Modell soll eine optimale Materialnutzung ermöglichen, den Verschnitt reduzieren und dadurch die Kosten senken. Durch eine integrierte Lebenszyklusbewertung sollen Unternehmen schon in der frühen Planungsphase nachhaltige Entscheidungen treffen können.

Die Forschenden entwickeln zunächst Teilmodelle für Strukturanalyse, Stickpfadauslegung, Drapiersimulation und Versagensbewertung. Mechanische Prüfungen an Materialproben liefern präzise Daten für die Modellierung der Materialeigenschaften. Zudem analysiert das Team das Ablage- und Drapierverhalten unterschiedlicher Fasertypen unter variierenden Fertigungsparametern. Diese experimentellen Daten fließen in ein KI-gestütztes Drapiermodell ein, das die Faserverlagerung während der Umformung realitätsnah abbildet. Schließlich führen die Forschenden alle Teilmodelle in einer vernetzten Systemumgebung zusammen.

Das Projektteam testet und validiert das Modell anhand eines Demonstrator-Bauteils aus der Fertigungsbranche. Die Ergebnisse fließen direkt in die Softwareentwicklung ein. So wollen die Forschenden eine praxistaugliche Softwarelösung bereitstellen, die eine wirtschaftliche und lastpfadgerechte Auslegung von TFP-Bauteilen ermöglicht.

Modulare, kreislauffähige Bauteile herstellen: Leichtbaustrukturen aus Verbundkunststoff

Förderlaufzeit:

Start

01.10.23

End

30.09.26

Angesichts zunehmender Klima- und Umweltbelastungen sowie EU-weiten Klimaschutzinitiativen und nationalen CO2-Reduktionszielen steigt der branchenübergreifende Bedarf an kreislauffähigen, ressourcenschonenden Leichtbaulösungen. Kommen bei großen Strukturen in der Mobilitäts- sowie Energiebranche – etwa beim Bau von Fahrzeugen oder Windenergieanlagen – bisher vor allem Stahl und Aluminium zum Einsatz, werden mit den neuen Anforderungen an Nachhaltigkeit und Wiederverwertbarkeit neue Materialansätze benötigt. Faserverbundkunststoffe (FVK) bieten hier eine ressourcenschonende Alternative. Konventionelle duroplastische FVK, also faserverstärkte Kunststoffe, die nach dem Aushärten eine dauerhafte und unveränderliche Form annehmen, lassen sich jedoch schwer recyceln und erschweren Reparaturen und die Demontage. Einen Lösungsansatz bieten thermoplastische FVK, die durch Schmelz- und Schweißbarkeit eine höhere Recyclingfähigkeit und flexiblere Nutzung ermöglichen.

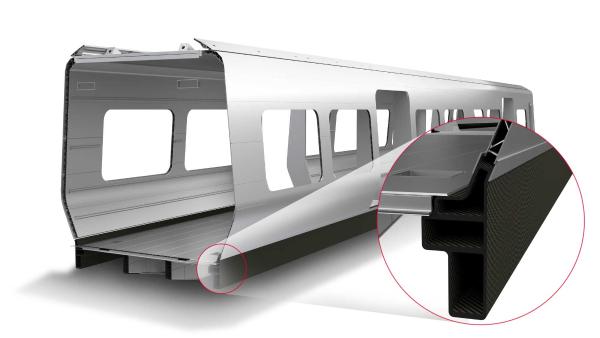

Das zentrale Ziel im Vorhaben DOM4Composites ist die Entwicklung großer, modular aufgebauter Strukturen aus thermoplastischen FVK für die Mobilitäts- und Energiebranche. So sollen die neuartigen Leichtbaustrukturen etwa in Schiffen, Schienen- und Nutzfahrzeugen oder in Windenergieanlagen eingesetzt werden. Die Wissenschaftlerinnen und Wissenschaftler möchten so technologische Standards für eine umweltfreundlichere Fertigung von Großstrukturen setzen.

Bereits beim Design berücksichtigen die Forschenden einen demontageoptimierten Aufbau, um die Materialien besser wiederverwerten zu können und die Material- und Energieeffizienz zu steigern. Durch den modularen Aufbau möchten sie zudem die Reparatur einzelner Module vereinfachen, wodurch die Lebensdauer gesamter Baugruppen erhöht werden kann. Durch die neuartige Bauweise könnten Materialien mehrfach verwendet, das Gewicht der Strukturen deutlich reduziert und so CO2 in der Produktion und Nutzung eingespart werden.

Das Team entwickelt skalierbare Fertigungsprozesse für thermoplastische FVK. Um einen modularen Aufbau und die spätere Wiederverwertung der Bauteile zu ermöglichen, nutzen sie innovative Füge- und Demontagekonzepte. Hierzu definieren die Forschenden zunächst umfassende Anforderungen an mechanische und thermische Belastungen sowie Qualitätskriterien der Materialien für verschiedene Anwendungen.

Ein besonderer Fokus der Wissenschaftlerinnen und Wissenschaftler liegt auf der Entwicklung wiederkehrender Substrukturen, die eine effiziente und wirtschaftliche Umsetzung modularer Leichtbaustrukturen erlauben. Dazu passen sie die Materialien in umfassenden Werkstoffprüfungen auf ihre Eignung hin an. Für die Verbindung der Bauteile setzt das Team verschiedene Fügetechniken wie Kleben, Widerstandsschweißen und Hybridfügen ein, um Recyclingfähigkeit und Reparaturfreundlichkeit sicherzustellen.

Die entwickelten Ansätze testen die Projektpartner an zwei branchenübergreifenden Prototypen, einem Schiffslukendeckel sowie der Seitenwand eines Wagenkastens aus dem Schienenfahrzeugbau. Mit einer begleitenden Lebenszyklusanalyse bewertet das Team dabei die ökologische Wirkung der gesamten Prozesskette, um die Umweltbilanz weiter zu optimieren und das Potenzial nachhaltiger Leichtbaustrukturen praxisnah zu demonstrieren.

Langlebigere Bauteile: Hybridisierung macht Faserverbundkunststoffe belastbarer

Förderlaufzeit:

Start

01.01.21

End

30.06.23

Faserverbundkunststoffe (FVK) haben sich als zentrale Werkstoffe im Leichtbau etabliert, da sie durch ihre mechanischen Eigenschaften und das geringe spezifische Gewicht viele Vorteile für verschiedene Anwendungen bieten. Insbesondere in den Mobilitätsbranchen und im Maschinenbau, wo Bauteile hohe dynamische Belastungen aushalten müssen, ersetzen sie metallische Werkstoffe. Konventionelle FVK stoßen jedoch an ihre Grenzen, wenn es um Dauerfestigkeit und Lebensdauer geht. Die Materialermüdung bei dynamischen Belastungen führt oft zu verkürzten Lebenszyklen und erhöht die Ausfallraten, wodurch höhere Kosten und ein größerer CO2-Fußabdruck entstehen. Um dem entgegenzuwirken, wird die Hybridisierung von FVK untersucht: Die Kombination verschiedener Faserarten in einem Material ermöglicht es, die Eigenschaften gezielt zu verbessern. Doch bislang fehlt es an standardisierten Halbzeugen und anwendungsreifen Methoden – hier setzt das Forschungsvorhaben DurableHybrid an.

Das Projektteam hat sich zum Ziel gesetzt, die Dauerfestigkeit von dynamisch belasteten FVK-Bauteilen durch Hybridisierung um 30 Prozent zu steigern. Durch die Hybridisierung sollen die Materialeigenschaften verbessert werden, ohne das Gewicht zu erhöhen. Diese Verbesserungen sollen dazu beitragen, den CO2-Fußabdruck der Bauteile deutlich zu verringern, da langlebigere Materialien weniger häufig ersetzt werden müssen und so Materialverbrauch und Emissionen reduziert werden. Der Fokus liegt auf biegebelasteten Bauteilen, wie Blattfedern, die in zahlreichen Branchen eingesetzt werden. Langfristig streben die Wissenschaftlerinnen und Wissenschaftler an, standardisierte Halbzeuge für hybride FVK bereitzustellen. Damit wollen sie Unternehmen in die Lage versetzen, langlebigere und ressourcenschonendere Bauteile kosteneffizient zu produzieren.

Das Projektteam kombiniert experimentelle Forschung und Simulation, um hybride FVK zu entwickeln. Zunächst untersuchen die Forschenden, wie unterschiedliche Faserarten in einem Material kombiniert werden können, um optimale Materialeigenschaften zu erhalten. Sie führen Tests durch, die zeigen, wie sich Belastungen auf die Dauerfestigkeit auswirken. Gleichzeitig entwickeln sie digitale Simulationsmodelle, die die Eigenschaften der hybriden Materialien präzise abbilden und den Konstruktionsprozess erleichtern. Die so gewonnenen Erkenntnisse nutzt das Team, um Blattfeder-Prototypen herzustellen und diese in realen Anwendungen zu erproben. Die Ergebnisse fließen in ein digitales Baukastensystem ein, das standardisierte Empfehlungen für den Einsatz hybrider Materialien in der Konstruktion bieten soll.

Naturfaserverstärkte Kunststoffbauteile entwickeln: mit innovativem 3D-Druck-Verfahren

Förderlaufzeit:

Start

01.05.21

End

30.04.24

Landfahrzeuge bestehen aus großen und schweren Bauteilen, die nur schwer recycelt werden können. Um sie leichter und nachhaltiger zu bauen, könnten leichte, naturfaserverstärkte Kunststoffbauteile die heute verwendeten Metallkonstruktionen ersetzen. Diese nachwachsenden Rohstoffe sind nicht nur nachhaltig, sondern haben eine geringere Dichte, bessere akustische sowie mechanische Dämpfung und sind biologisch abbaubar. Vor allem verbraucht ihre Herstellung weniger Energie und stößt damit deutlich weniger CO2 aus. Naturfaserverstärkte Kunststoffe sind deshalb besonders attraktiv für den Leichtbau in mobilen Anwendungen.

Das Projektteam will die neuartigen Leichtbaukomponenten für die verschiedensten Branchen und Anwendungen entwickeln: spezielle Fahrzeugsitze - zum Beispiel einen Leichtbausitz für den Einsatz in Elektromobilen und Sonderfahrzeugen - Zugwagenübergänge oder Aufsätze für Pick-Ups. Dabei verfolgen die Forschenden einen ganzheitlichen Ansatz. Sie wollen die Bauteile nicht nur mit umweltfreundlichen Werkstoffen leichter machen, sondern betrachten den gesamten Lebenszyklus: Wie kann der Nutzungskreislauf der Komponenten von der Materialauswahl und der Fertigung, über den Einsatz bis hin zum Recycling nachhaltiger werden.

Die Forschenden nutzen den additiven Highspeed-Prozess SEAM (Screw Extrusion Additive Manufacturing). Dieses innovative 3-D-Druck-Verfahren ist achtmal schneller als herkömmliche 3-D-Drucke. Durch die freie Formgebung können auch komplexe Teile erstellt werden. Außerdem können mehrere konventionell gefertigte Einzelkomponenten durch ein additiv gefertigtes Teil ersetzt werden. Die Vorteile: Die Digitalisierung sorgt für kürzere Prozessketten und damit eine schnellere Produktion, der Materialeinsatz ist so gering wie möglich und die Hersteller können viele unterschiedliche Einzelstücke kosteneffizient produzieren.

Außerdem setzt das Team naturfaserverstärkte Kunststoffe ein. Herausfordernd bei den Naturfasern ist deren Fähigkeit, Feuchte aufzunehmen. Dies wollen die Forschenden durch eine innovative Vorbehandlung der Fasern lösen. Diese sollen nicht nur auf der Oberfläche wassermeidend (hydrophob) ausgerüstet werden, sondern auch in ihrem Inneren, um ein Eindringen in die natürlich vorkommenden Hohl- und Zwischenräume zu verhindern.

Außerdem führen die Forschenden über den gesamten Lebenszyklus hinweg ökologische Bilanzierungen zu den einzelnen Anwendungsfeldern durch. So können sie die Einsparung von CO2 und Ressourcen von Beginn an nachweisen und weiter optimieren. Außerdem legen die Partner die Grundlagen für den Transfer in die industrielle Fertigung, indem sie zum Beispiel das SEAM-Verfahren durch konkrete Anwendungen bei Industriepartnern weiterentwickeln und erproben.

Carbonfaserverstärkte Kunststoffe recyceln: geschlossener Stoffkreislauf mit Solvolyse

Förderlaufzeit:

Start

01.01.21

End

30.04.24

arbonfaserverstärkte Kunststoffe (CFK) spielen im Leichtbau eine wichtige Rolle, etwa in der Luftfahrt und der Bauindustrie, da sie leicht und gleichzeitig extrem belastbar sind. Ihr Recycling stellt die Industrie jedoch bisher vor große Herausforderung: Jährlich fallen weltweit Tausende Tonnen CFK-Abfälle an, die bisher kaum für hochwertige Anwendungen wiederverwertet werden können. Herkömmliche Verfahren wie die Pyrolyse, bei der CFK unter Sauerstoffausschluss stark erhitzt werden, schädigen die Fasern, zerstören wichtige Materialeigenschaften und führen zu einem Verlust von bis zu 50 Prozent der Materialmasse. Hier setzt das Forschungsvorhaben EDISON-rCF an.

Die Wissenschaftlerinnen und Wissenschaftler möchten recycelte Carbonfasern (rCF) so aufbereiten, dass sie in anspruchsvollen Leichtbaumaterialien wie Carbonbeton wiederverwendet werden können. Sie entwickeln neue Verfahren zur Herstellung von Vliesen und Garnen, die speziell für die Bauindustrie als Bewehrung eingesetzt werden sollen. Darüber hinaus standardisieren sie die Qualität der Produkte, um deren industrielle Skalierbarkeit zu gewährleisten.

Der Kern des Projekts ist ein energieeffizienter Solvolyseprozess. Anstatt die Matrix durch Hitze zu zerstören, löst dieser die Matrix mit speziellen Flüssigkeiten, wodurch die Fasern unbeschädigt bleiben. Dies eröffnet nicht nur neue Möglichkeiten für recycelte Fasern, sondern auch für die Weiterverwendung der Matrix in der chemischen Industrie. Die Forschenden streben damit einen geschlossenen Stoffkreislauf für CFK an, der gleichzeitig die Umwelt schont und die Abhängigkeit von Rohstoffimporten verringert. Gleichzeitig erarbeiten sie eine umfassende Ökobilanz, um die Nachhaltigkeit des Prozesses zu bewerten.

Zunächst bereiten die Forschenden CFK-Abfälle durch Sortier- und Zerkleinerungsverfahren auf. Mit dem neu entwickelten Solvolyseprozess lösen sie die Fasern von der Matrix, ohne deren mechanische Eigenschaften zu beeinträchtigen. Die recycelten Fasern werden anschließend zu hochwertigen Halbzeugen wie Vliesen und Garnen verarbeitet. Um dies zu ermöglichen, entwickeln und optimieren die Wissenschaftlerinnen und Wissenschaftler spezialisierte Maschinen, die eine präzise Ausrichtung und Verarbeitung der Fasern gewährleisten, um die Produkte für die Anforderungen der Bauindustrie und anderer Leichtbausektoren zu qualifizieren.

Die Forschenden führen wiederholt Tests und Optimierungen durch, um eine gleichbleibend hohe Qualität zu garantieren. Parallel vergleichen sie den neuen Recyclingprozess im Rahmen einer detaillierten Ökobilanz mit bestehenden Recyclingmethoden. Mit diesen Analysen steigern sie die Energieeffizienz weiter und minimieren die Umweltauswirkungen. Abschließend entwickelt das Team Demonstratoren, die zeigen, wie die recycelten Materialien in der Praxis eingesetzt werden können.

Fasertapes effizient und nachhaltig produzieren: endlose Fertigung mit Inline-Spleißung

Förderlaufzeit:

Start

01.02.21

End

31.01.24

Faserverstärkte Kunststoffe sind leicht, stabil und bieten viele Möglichkeiten für den Leichtbau, etwa in der Automobil-, Luftfahrt- oder Energiebranche. Ihre Stärke entsteht durch die Kombination von leichten Kunststoffmatrizen und hochfesten Fasern, die – wie bei der Struktur von Holz oder Knochen – entlang der Belastungspfade optimal ausgerichtet werden. Doch bestehende Verfahren zur Herstellung dieser Materialien sind energieintensiv, erzeugen hohe Materialverluste und erfordern mehrere Prozessschritte, die oft unnötige Aufheizungen beinhalten. Hier setzt das Projekt Elokofix durch einen effizienten, kontinuierlichen Prozess an.

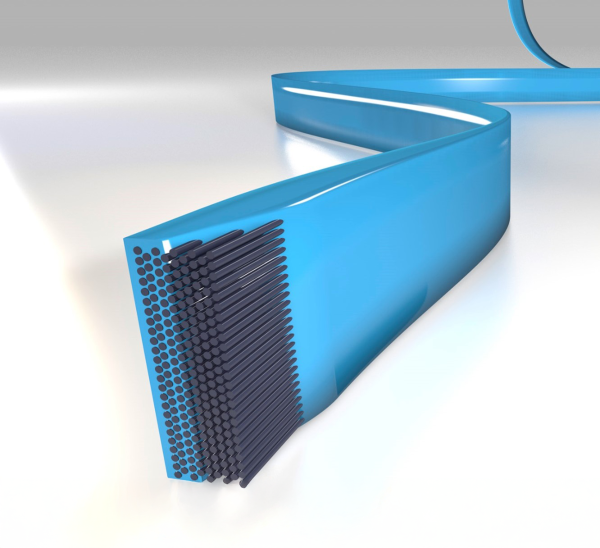

Das Forschungsteam möchte die Herstellung thermoplastischer Fasertapes nachhaltiger und effizienter gestalten und das Potenzial der Materialien besser ausschöpfen. Die Forschenden entwickeln eine Pilotanlage, die es ermöglicht, Tapes endlos und direkt auf ein Substrat aufzubringen. So lassen sich faserverstärkte Bauteile mit maßgeschneiderter Faserorientierung in einem einzigen Arbeitsgang herstellen. Mit einer innovativen Inline-Spleißeinheit soll das Verfahren Materialverluste vermeiden, indem es Fasern während der Produktion lückenlos miteinander verbindet. Gleichzeitig soll die Anlage die vorhandene Wärmeenergie des Prozesses nutzen, um eine erneute Aufheizung der Materialien überflüssig zu machen. Dies führt zu einer deutlichen Senkung des Energieverbrauchs und der CO2-Emissionen.

Das Projektteam entwickelt zunächst eine duale Basisanlage, mit der sowohl Versuche durchgeführt als auch Produktionsprozesse abgebildet werden können. Durch die Verarbeitung von gespleißten Fasern soll ein unterbrechungsfreier Betrieb der Anlage ermöglicht werden. Dafür entwickeln die Forschenden eine adaptive Aufspreizeinheit und ein Imprägnierwerkzeug, mit denen selbst an Spleißstellen eine hohe Prozessstabilität gewährleistet wird. Gleichzeitig konstruiert das Team das Spleißmodul, das die Fasern automatisch verbinden und so eine kontinuierliche Materialzufuhr sicherstellen soll. In intensiven Versuchen und nach mehreren Anpassungen zeigen sich die Herausforderungen in der Skalierung des bekannten Prozesses.

Nach erfolgreichen Tests wollen die Forschenden die Anlage um ein Direktablagemodul erweitern. Dieses bietet die Möglichkeit, dass Tapes direkt auf ein Substrat aufgebracht werden können, ohne dass eine zusätzliche Erwärmung erforderlich ist. Dieser Prozess zielt darauf ab, die Herstellung und Verarbeitung der Materialien in einem Schritt zu ermöglichen und damit den Energieverbrauch erheblich zu senken.

Parallel dazu optimieren die Forschenden die Prozessparameter der Anlage, um die Qualität der Bauteile zu maximieren.

Qualität von 3D-gedruckten Bauteilen sichern: bionische Bauteile für die Luftfahrt

Förderlaufzeit:

Start

01.10.20

End

31.07.23

3D-Druck-Technologien bieten für Leichtbau großes Potenzial, da sie besonders komplexe und leichte Strukturen ermöglichen. Mit 3D-Druck lassen sich zum Beispiel bionische Leichtbauteile für die Luftfahrt herstellen, die den CO2-Ausstoß von Flugzeugen deutlich senken können. Für diese sicherheitskritischen Bauteile ist eine Inline-Qualitätssicherung elementar. Denn die Elemente müssen engmaschig überprüft werden, bevor sie in Passagier- und Cargomaschinen verbaut werden. Das Problem: Baugleiche gedruckte Teile können geringfügige Unterschiede aufweisen.

Klassischerweise werden im gleichen Druckprozess Begleitproben gefertigt, die zerstörend geprüft werden. Der Transfer der Materialkennwerte der Begleitproben auf die realen Bauteile ist aber durch Prozessschwankungen schwierig. Die Ergebnisse der Materialprobentests lassen sich daher nicht hundertprozentig auf weitere Bauteile übertragen. Bisher übliche zerstörende Prüfungen sind wegen des hohen Ressourcen- und Energiebedarfs keine Alternative. Gleiches gilt für aufwendige Technologien wie Röntgen.

Im Projekt ENABL3D entwickeln Forschende eine neue Methode zur effizienten Qualitätssicherung im bionischen Metall-3D-Druck. Das Team will die Kosten für die Überprüfung um mindestens 60 Prozent reduzieren sowie die dafür benötigte Zeit um mindestens 65 Prozent. Dies erschließt neue Anwendungsmöglichkeiten, etwa in der Luftfahrt, der Automobilindustrie und der Medizintechnik. Da 3D-Druck ressourcenschonend ist und die bionischen Leichtbauteile aufgrund ihres geringeren Gewichts in der Anwendung weniger CO2 verbrauchen, können große Mengen an Treibhausgasemissionen eingespart werden.

Zudem soll die Methode nach Projektende durch Standards und den Austausch mit Industriepartnern breit genutzt werden.

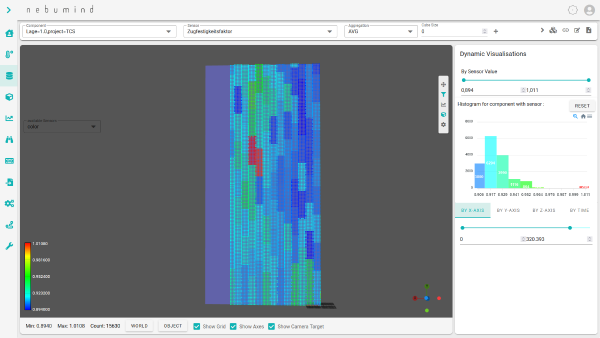

Das Projektteam entwickelt eine Prüfmethode mit der jedes einzelne Bauteil aus dem 3D-Drucker zerstörungsfrei getestet werden kann. Die Qualitätseigenschaften erfassen die Forschenden indem sie Eindruckprüfung, Prozessmonitoring und Mikro-Computertomographie intelligent miteinander kombinieren. Dafür ermitteln sie direkt am Bauteil die relevanten Materialeigenschaften, wie Zugfestigkeit, Streckgrenze, Duktilität und Anisotropie.

Dank hochauflösender Monitoring-Daten können sie die Prozess-Stabilität nachweisen und so die lokal gemessenen Eigenschaften auf das Gesamtbauteil übertragen. Außerdem können sie so gegebenenfalls kritische Bereiche identifizieren. Mittels Mikro-Computertomographie können die Forschenden dann die als kritisch eingestuften Bereiche zusätzlich zerstörungsfrei überprüfen.

Umformwerkzeuge nachhaltiger fertigen: Kaltverschweißung vermeiden mit additiver Fertigung

Förderlaufzeit:

Start

01.08.21

End

31.07.24

Die Herstellung von Umformwerkzeugen für die Edelstahlrohrverarbeitung verursacht hohe Kosten und Umweltbelastungen. Bisher erfordert sie viele energieintensive Schritte wie das Vakuumhärten, mehrfaches Anlassen und eine aufwendige Physical Vapour Deposition-Beschichtung (PVD). Beim PVD-Verfahren werden dünne, verschleißfeste Schichten in einer Vakuumkammer auf das Werkstück aufgetragen. Dies verbessert die Oberflächenhärte, ist jedoch ressourcen- und energieintensiv.

Ein zentrales Problem stellt zudem die Kaltverschweißung während der Nutzung dar: Beim Biegen reiben Rohr und Werkzeug aufeinander, wodurch sich ungewollt Metallpartikel verbinden. Das beeinträchtigt die Lebensdauer der Werkzeuge und führt zu Produktionsfehlern. Das Forschungsteam im Projekt EnERU entwickelt eine neue Methode, um Werkzeuge effizienter herzustellen und ihre Standzeit zu verlängern.

Die Forschenden wollen die bisherigen Beschichtungen durch eine integrierte Funktionsschicht ersetzen. Statt das gesamte Werkzeug zu härten und zu beschichten, setzen sie auf eine gezielte Verstärkung der beanspruchten Bereiche. Sie nutzen dazu das Laser-Metal-Deposition-Verfahren (LMD), eine additive Fertigungstechnik. Beim LMD-Verfahren wird Metallpulver oder Draht mit einem Laser lokal aufgeschmolzen und schichtweise aufgetragen. So entsteht eine metallurgisch verbundene, verschleißfeste Oberfläche, ohne dass das gesamte Werkzeug behandelt werden muss.

Damit entfallen energieintensive Schritte wie das Vakuumhärten und das Anlassen. Gleichzeitig reduziert sich der Materialverbrauch erheblich, weil die Forschenden das Werkzeug nur dort verstärken, wo es tatsächlich nötig ist. Das neue Verfahren soll den CO2-Ausstoß pro Werkzeug deutlich senken.

Zunächst analysiert das Team, warum die bisherigen Werkzeuge versagen. Sie messen die Belastungen beim Biegeprozess und simulieren die wirkenden Kräfte. Basierend auf diesen Erkenntnissen entwickeln sie neue Werkstoffe, die widerstandsfähiger gegen Kaltverschweißung sind. Anschließend testen sie verschiedene Materialmischungen und Gradierungsstrategien, um einen stabilen Übergang zwischen Grundkörper und Funktionsschicht zu erreichen.

Danach fertigen sie Prototypen mit der LMD-Technologie und unterziehen sie Praxistests. Die neuen Werkzeuge müssen sich in realen Biegeprozessen beweisen und ihre Lebensdauer unter industriellen Bedingungen zeigen. Sollte ein Werkzeug dennoch Verschleiß aufweisen, ermöglicht das LMD-Verfahren eine gezielte Reparatur, bei der nur die betroffene Stelle erneuert wird, anstatt das gesamte Werkzeug auszutauschen oder neu zu beschichten.

Das Projekt legt damit eine Grundlage für eine effizientere, nachhaltigere Produktion von Biegewerkzeugen. Langfristig könnte die Technologie auch für andere Umformprozesse wie die Kaltumformung von Aluminiumrohren genutzt werden.

Zunderbildung und Materialverluste reduzieren: neue Ansätze für nachhaltige Fertigung

Förderlaufzeit:

Start

01.04.21

End

30.03.23

Die Warmmassivumformung ist ein zentrales Verfahren zur Herstellung hochfester Bauteile, etwa in der Automobil- und Luftfahrtindustrie. Dabei wird Stahl bei hohen Temperaturen von über 950 °C geformt, was jedoch zur Bildung von Zunder führt. Zunder entsteht durch Oxidation und verursacht erhebliche Materialverluste von 2–3 % der eingesetzten Rohmasse. Gleichzeitig beschleunigt der Zunder den Werkzeugverschleiß und erfordert zusätzliche Prozessschritte wie Entzunderung und Reinigung.

Die Materialverluste und der erhöhte Aufwand belasten die Umwelt, führen zu einem hohen Energieverlust für das zusätzlich benötigte Material und erhöhen in Summe die Produktionskosten. Parallel dazu steigt die Nachfrage nach Leichtbaukomponenten, die Materialien wie Stahl und Aluminium kombinieren, um das Gewicht zu reduzieren. Technische Herausforderungen bestehen dabei insbesondere in der zuverlässigen Verbindung der beiden Werkstoffe, da Oxidschichten wie Zunder die Haftung behindern.

ERProFit verfolgt das Ziel, die Zunderbildung bei der Warmmassivumformung zu minimieren. Eine sauerstoffarme Produktionsumgebung soll die Oxidation unterdrücken und damit Materialverluste und Werkzeugverschleiß reduzieren. Das ermöglicht außerdem glatte, hochwertige Oberflächen ohne zusätzliche Nachbearbeitung. Das Projektteam will neue Technologien für das Hybridschmieden von Stahl und Aluminium entwickeln und so den Leichtbau fördern.

Hierdurch wollen die Forschenden Gewichtseinsparungen realisieren, während eine zuverlässige stoffschlüssige Verbindung der beiden Materialien sichergestellt wird. Das Projekt setzt auf wirtschaftlich realisierbare Lösungen: Statt aufwändiger Neubauten werden bestehende Produktionsanlagen durch kostengünstige Nachrüstungen (Retrofit) an die neuen Anforderungen angepasst. Zudem setzt das Team industrielle Abgase als Schutzatmosphäre ein. Das steigert die Nachhaltigkeit und ersetzt teure Edelgase.

Im ersten Schritt entwickeln die Projektpartner ein Konzept zur Schaffung einer sauerstoffarmen Atmosphäre in der Produktionsumgebung der Warmmassivumformung. Durch Einhausungen um die Produktionslinien und den Einsatz von industriellen Abgasen können sie die Zunderbildung erheblich reduzieren. Dies führt zu geringeren Materialverlusten, einer verbesserten Materialausnutzung und einer signifikanten Verlängerung der Werkzeugstandzeiten. Gleichzeitig entfallen aufwändige Entzunderungsprozesse und zusätzliche Bearbeitungsschritte, was die Effizienz der gesamten Fertigungskette erhöht.

Dank ihres Retrofit-Konzepts können die Forschenden bestehende Anlagen mit minimalem Aufwand anpassen und eine nachhaltige Fertigung realisieren. Das Projektteam testet die Technologie unter realen Bedingungen erfolgreich an handelsüblichen Umformmaschinen. Die Ergebnisse zeigen ein großes Potenzial für CO2-Einsparungen: Bei einer Produktion von 500.000 Bauteilen pro Jahr können bis zu 10.000 Kilogramm CO2 vermieden werden.

Höherfeste Stähle effizient bearbeiten: Feinschneiden mit integrierter Erwärmung

Förderlaufzeit:

Start

01.06.21

End

30.11.24

Die Automobilindustrie steht vor der Herausforderung das Gewicht von Fahrzeugen zu senken, um den Energieverbrauch und die Emissionen während der Nutzung zu reduzieren. Höherfeste Stähle – also Stähle die mit einer erhöhten Festigkeit bei vergleichsweise geringem Gewicht eine hohe Belastbarkeit und gute Verformbarkeit ermöglichen – bieten die Möglichkeit, stabilere und zugleich leichtere Bauteile zu fertigen. Insbesondere für Elektrofahrzeuge mit schweren Batterien bietet der Werkstoff so Vorteile. Zwar erfordert die Produktion höherfester Stähle Energie, doch durch den geringeren Materialeinsatz und die höhere Effizienz im Fahrzeugbetrieb lässt sich die CO2-Bilanz über den gesamten Lebenszyklus der Fahrzeuge verbessern. Hier setzt das Team im Projekt FESt an: Es entwickelt eine innovative Technologie, um diese anspruchsvollen Werkstoffe effizient zu bearbeiten und ihr Potenzial optimal zu nutzen.

Das Projektteam will eine neue Technologie für das Feinschneiden höherfester Stähle entwickeln, die Bauteile mit geringerer Materialstärke und hoher Präzision ermöglicht. Hierzu wollen die Forschenden das Blech vor dem Schneiden gezielt erwärmen. Dadurch wird die Bearbeitung erleichtert und der Energie- und Materialverbrauch gesenkt.

Neben der Material- und Energieeinsparung verlängert die Technologie die Werkzeuglebensdauer, da sie den Verschleiß reduziert. Zudem wählen die Forschenden gezielt höherfeste Stähle mit optimaler Erwärmbarkeit und angepassten Fließeigenschaften aus, um die Feinschneidbarkeit weiter zu verbessern.

Das Projektteam kombiniert zwei Technologien: das Feinschneiden und die gezielte Erwärmung des Werkstoffs. Dazu entwickelt es ein System, das Erwärmungseinheiten direkt in Feinschneidpressen integriert. In einem Benchmark-Vergleich zeigen die Forschenden, dass die induktive Erwärmung besser geeignet ist als die laserbasierte Erwärmung. Eine besondere Herausforderung besteht darin, die Erwärmung so zu integrieren, dass das Material beim Schneiden die gewünschte Temperatur beibehält.

Die Forschenden untersuchen die Wechselwirkungen zwischen Temperatur, Werkstoffverhalten und Schneidqualität. Sie analysieren sowohl die optimale Erwärmungsmethode als auch die Auswirkungen auf den Werkzeugverschleiß und die Prozessstabilität. Ergänzend entwickeln sie ein spezielles Schmierstoffkonzept, das auch bei erhöhten Temperaturen für optimale Reibungseigenschaften sorgt.

Um das Prozessverständnis zu vertiefen, simulieren sie den Feinschneidprozess mit der Finite-Elemente-Methode (FEM). So können sie die Auswirkungen der Erwärmung präzise modellieren und den Prozess gezielt optimieren.

Abschließend testen die Forschenden die Technologie in einer industriellen Umgebung, um ihre Praxistauglichkeit zu belegen. Zudem analysieren sie die Nachhaltigkeit der neuen Methode und berechnen, wie stark sie zur CO2-Reduktion und zur Gewichtsreduktion beiträgt.

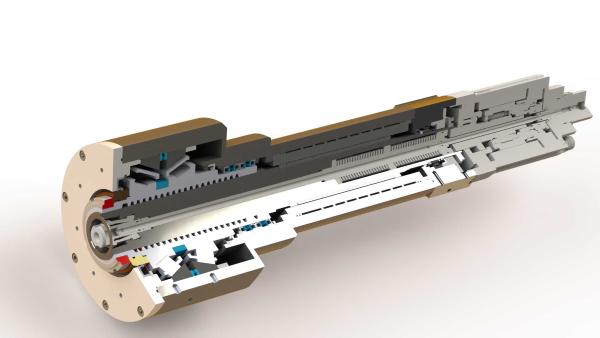

Leichtere Getriebe für Windenergieanlagen entwickeln: mit Bionik und innovativer Sensorik

Förderlaufzeit:

Start

01.12.20

End

31.05.24

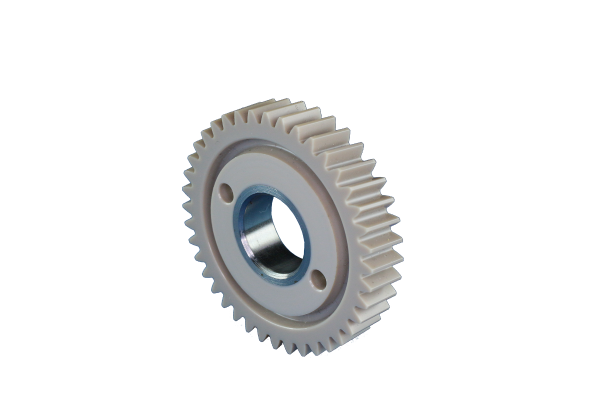

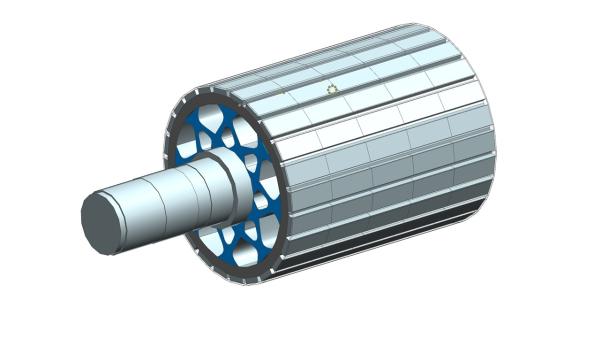

Windenergie spielt eine Schlüsselrolle bei der Energiewende und leistet bereits heute einen wichtigen Beitrag zur deutschen Stromproduktion. Um die Klimaziele zu erreichen, wird der Ausbau leistungsstarker Windenergieanlagen weiter vorangetrieben. Mit steigender Leistung wachsen jedoch auch die Dimensionen der Anlagen, insbesondere der Getriebe, die als zentrale Komponenten erhebliche Materialmengen erfordern. Dies erhöht die Kosten und verschlechtert die CO2-Bilanz der Anlagen. Zusätzlich steigert das höhere Gewicht der Getriebe die Lasten auf Gondel und Turm, was den Materialbedarf der gesamten Anlage weiter erhöht.

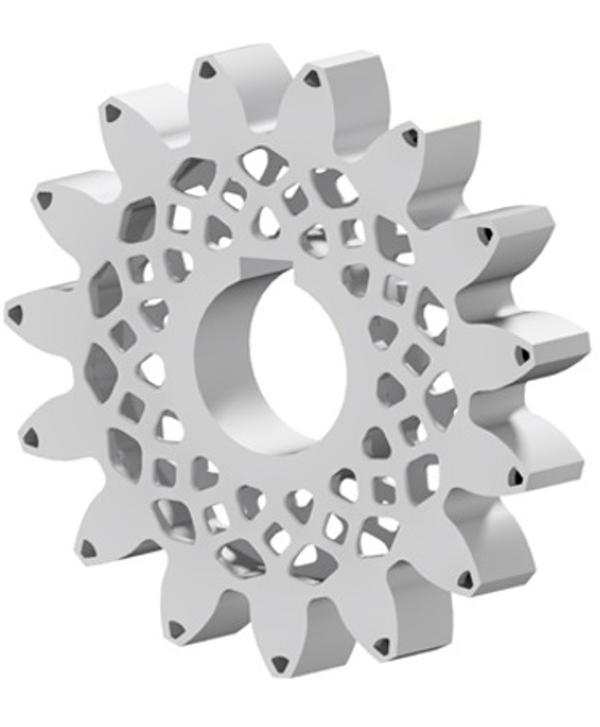

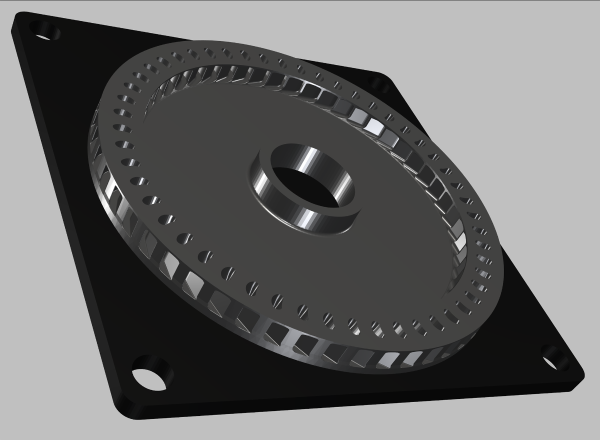

Bisherige Leichtbauansätze für Zahnräder beschränken sich meist auf den Grundkörper und bieten Gewichtseinsparungen von bis zu 45 Prozent. Hier setzt das Projekt FlexGear mit einem umfassenden Leichtbaukonzept an: Mit bionisch inspirierten Strukturen, die bis in die Zahnkränze reichen, sowie innovativen Fertigungstechnologien wollen die Forschenden eine Gewichtseinsparung von bis zu 65 Prozent für Zahnräder erreichen.

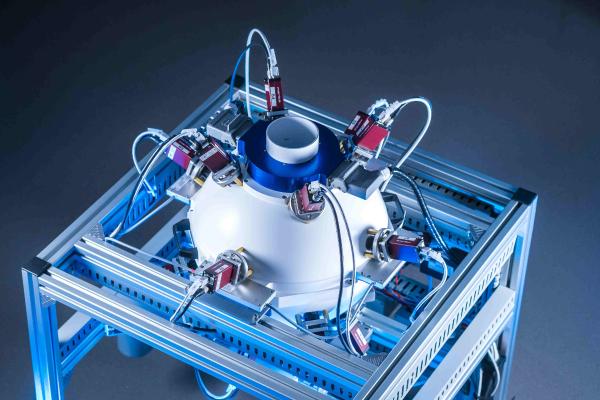

Das Hauptziel der Wissenschaftlerinnen und Wissenschaftler ist die Entwicklung eines hochoptimierten Leichtbauzahnrads mit flexiblen Strukturen. Mit ihrem Ansatz orientieren sie sich an bionischen Designprinzipien, die minimale Materialverwendung bei maximaler Stabilität ermöglichen. Dabei betrachtet das Team nicht nur den Zahnradgrundkörper, sondern auch die Zahnkränze, wodurch sie zusätzliche Gewichtseinsparungen realisieren möchten.

Ein weiteres zentrales Element ist das Inside-Sensoring-System, das direkt in die Zahnradstruktur integriert wird. Mit diesem System erfassen die Forschenden Belastungen und Verformungen in Echtzeit und übertragen die Daten an ein Condition-Monitoring-System. Dieses ermöglicht die proaktive Kompensation von Lastspitzen, was nicht nur die Betriebssicherheit erhöht, sondern auch bisher notwendige Überdimensionierungen der Anlagen vermeidet. FlexGear strebt somit eine Verbesserung der Lebensdauer und Effizienz von Windkraftgetrieben an und reduziert gleichzeitig CO2-Emissionen sowohl bei der Herstellung als auch im Betrieb.

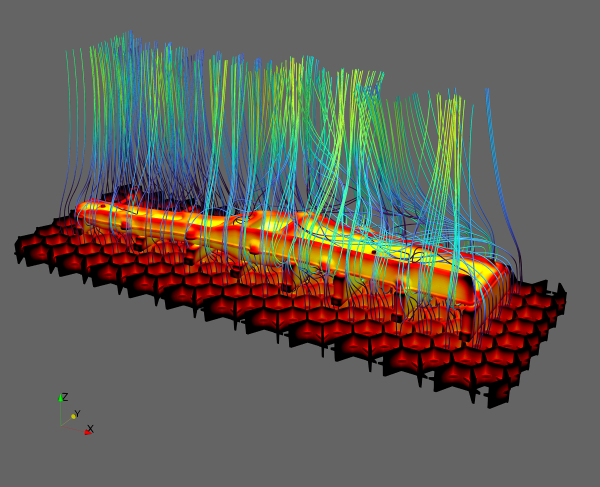

Zunächst erarbeiten die Forschenden bionische Designs, die sich an natürlichen Vorbildern wie Diatomeen orientieren. Diese Mikroorganismen zeichnen sich durch ihre minimalen Materialstrukturen bei maximaler Stabilität aus. Mit dem ELiSE-Verfahren (Evolutionary Light Structure Engineering) entwickeln sie optimierte Strukturen, die flexibel genug sind, um Lastspitzen auszugleichen.

Zur Herstellung der Zahnräder nutzt das Team additive Fertigungsverfahren, die die Realisierung hochkomplexer Geometrien ermöglichen. Diese Technologie bietet zudem die Voraussetzung, Sensorik direkt in das Zahnrad zu integrieren. Hierfür entwickeln die Forschenden ein Inside-Sensoring-System, das auf Dünnfilmtechnik basiert. Es misst Belastungen und Verformungen direkt im Inneren des Zahnrads und überträgt die Daten in Echtzeit an ein Condition-Monitoring-System, das kritische Lastspitzen erkennt und kompensiert.

Abschließend testet das Team die Zahnräder auf einem eigens konzipierten Prüfstand unter realitätsnahen Belastungen, um sowohl ihre strukturellen Eigenschaften als auch die Funktionalität der Sensorik zu überprüfen. Um die tatsächlichen Masseneinsparungen und die mechanische Belastbarkeit zu bewerten, vergleichen die Forschenden den Demonstrator mit herkömmlichen Zahnrädern. Parallel dazu erfolgt die Automatisierung des bionischen Designprozesses, um die gewonnenen Erkenntnisse künftig auf weitere Anwendungen übertragen zu können.

Freiformbleche automatisiert herstellen: Additive Verfahren reduzieren Materialverbrauch

Förderlaufzeit:

Start

01.01.22

End

30.04.24

Freiformbleche sind unverzichtbar für ikonische Architekturprojekte wie das Chrysler Building oder das Morpheus Hotel. Doch ihre Herstellung ist aufwendig: Meist entstehen sie in teurer Handarbeit, da bestehende Verfahren wie die inkrementelle Blechumformung oder Multiple-Point Stretch Forming technisch zu komplex und kostenintensiv sind. Alternativen wie Schindeln oder Verbundwerkstoffe erfordern Kompromisse bei der Gestaltung und sind oft schwer recycelbar.

Gleichzeitig fehlt es an industriellen Verfahren, um Freiformbleche effizient und ressourcenschonend herzustellen. Diese Lücke besteht trotz des steigenden Bedarfs an leichten, freigeformten Fassadenelementen, die hohen Nachhaltigkeitsstandards entsprechen.

Ziel des Forschungsprojektes FORMlight ist es, eine Fertigungstechnologie zu entwickeln, mit welcher leichte, steife, materialreine und recyclingfähige Dünnbleche für den Fassadenbau hergestellt werden können, um dicke Bleche oder Verbundwerkstoffe wie Alucobond zu ersetzen.

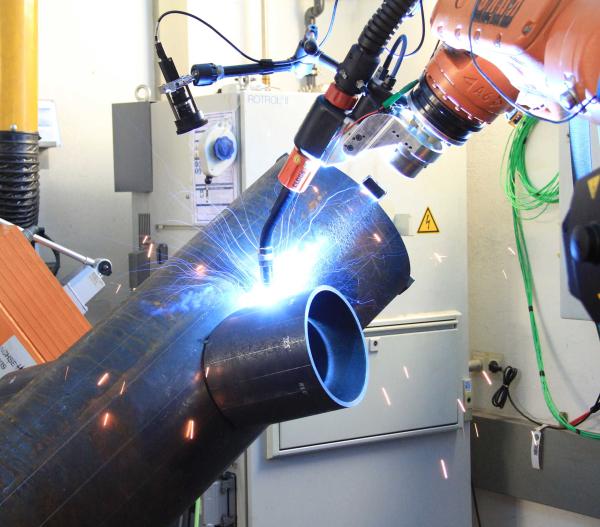

Durch die Nutzung von Wire Arc Additive Manufacturing (WAAM), einer additiven Fertigungstechnologie bei der Schweißmaterial mit einem Lichtbogen als Wärmequelle aufgeschmolzen und schichtweise aufgebracht wird, sollen sowohl flache Dünnbleche als auch elastisch verformte Dünnbleche durch das Aufschweißen von Rippen lokal versteift und in ihrer Form eingefroren werden.

Dieses Vorgehen spart Material, senkt das Gewicht der Fassadenelemente und soll erstmals die wirtschaftliche Herstellung frei geformter Fassadenbleche für den Bau ermöglichen. Neben ökologischen Vorteilen, wie CO2-Einsparungen und vollständiger Recyclingfähigkeit, zielt das Projekt FORMlight darauf ab, neue architektonische Freiheiten zu schaffen und den Bau von Freiformfassaden zu revolutionieren.

Das Projektteam erarbeitet verschiedene Methoden zur digitalen 3D-Rekonstruktion der reflektierenden Metalloberfläche von verformten Blechen. Dazu erfasst das Team die Verformung der Bleche optisch und rechnet sie anschließend in ein digitales Modell um.

Um die Versteifungsrippen mittels Wire Arc Additiv Manufacturing (WAAM) auf die dünnen Bleche aufbringen zu können, ermittelt das Team das zulässige Prozessfenster experimentell und arbeitet an Techniken zur Vorhersage der optimalen Anordnung von Verstärkungsrippen. Diese Vorhersagetechniken sind wichtig, da die optimale Anordnung der Verstärkungsrippen beispielsweise abhängig ist von der Blechgröße, der Rippenanzahl, der Blechverformung und den Stoß- und Kreuzungspunkten der Schweißrippen.

Um aus der Fassadenplanung effizienter die benötigten Freiformgeometrien ableiten zu können, programmiert das Projektteam ein Software-Tool, sodass die Konstruktion der Blechgeometrien nicht mehr manuell erfolgen muss, sondern automatisiert werden kann. Zum Abschluss fertigt das Team aus verformten Blechen mit unterschiedlichen Rippenanordnungen einen Demonstrator, der dafür geeignet ist, die vielversprechende Technologie auf Messen vorzustellen.

Mikro- und Monosandwich-Materialien optimieren: Leichtbau für funktionale Fahrzeugbauteile

Förderlaufzeit:

Start

01.10.21

End

30.09.24

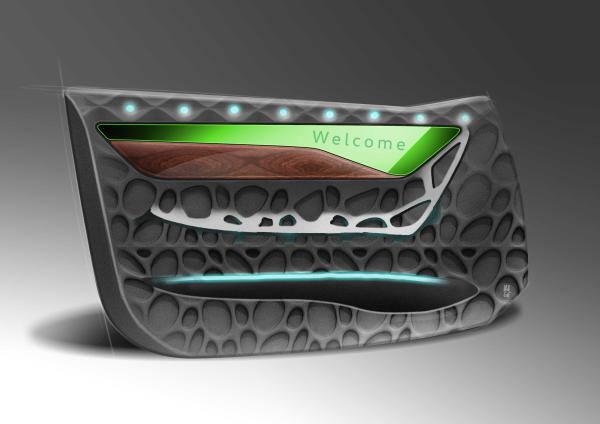

Leichtbau ist ein wichtiger Baustein, um Fahrzeuge effizienter und umweltfreundlicher zu machen. Mikro- und Monosandwich-Materialien bieten dabei großes Potenzial. Sie bestehen aus einem leichten Kernmaterial, das zwischen zwei Deckschichten angeordnet ist. Diese Struktur ermöglicht eine hohe Steifigkeit bei gleichzeitig geringem Gewicht. Im Fahrzeugbau kommen Mikrosandwich-Materialien bisher vor allem bei einfachen Verkleidungsteilen zum Einsatz. Für anspruchsvollere Bauteile wie Türgrundträger oder Mittelkonsolen sind neue Lösungen notwendig, die zusätzliche Funktionen integrieren und mechanische Belastungen zuverlässig aufnehmen können. Im Projekt FuMi-Lite arbeitet das Forschungsteam daran, Mikro- und Monosandwich-Technologien für komplexe Anwendungen im Fahrzeuginterieur weiterzuentwickeln.